- この豆知識の目次

- 金属素材の種類

- 鉄

- 普通鋼(炭素鋼)

- 一般構造用圧延鋼材(SS材)

- 溶接構造用圧延鋼材(SM材)

- 冷間圧延鋼板および鋼帯(SPC材)

- 特殊鋼

- 合金鋼

- 工具鋼

- 特殊用途鋼

- 鋳鉄

- ステンレス

- フェライト系

- マルテンサイト系

- オーステナイト系

- オーステナイト・フェライト系

- アルミ

- 1000系 -純アルミニウム-

- 2000系 -Al-Cu-Mg系合金-

- 3000系 -Al-Mn系合金-

- 4000系 -Al-Si系合金-

- 5000系 -Al-Mg系合金-

- 6000系 -Al-Mg-Si系合金-

- 7000系-Al-Zn-Mg系合金-

- 性能別に違いを比較

- 機械的性質

- (1)強度

- (2)硬度

- (3)耐摩耗性

- (4)靭性(じん性)・脆性(ぜい性)

- 化学的性質

- (5)重さ

- (6)耐食性(錆びにくさ)

- 金属そのものの錆びにくさ -イオン化傾向-

- 表面のガードによる錆びにくさ -不動態皮膜-

- 表面のガードによる錆びにくさ -腐食生成物-

- (7)電気伝導率

- (8)熱伝導率

- (9)磁気的特性

- (10)値段

「鉄」「ステンレス」「アルミ」は、同じ銀色の見た目を持つ金属ですが、それぞれに特徴があります。金属を加工したり金属製品を購入する際には、目的にあった材質かどうかを比較することが重要です。こちらの豆知識では、鉄・ステンレス・アルミの種類から、金属素材を比較するためのポイントまでご紹介しています。

金属素材の種類

金属には数多くの種類がありますが、大きく分けると「鉄系金属」と「非鉄金属」に分かれます。

私たちの身の回りにある鉄は純粋なものはほとんどなく、炭素が0.02~2.14%含有されており、「鉄鋼(鋼)」と呼ばれています。ステンレスは、クロム、またはクロムとニッケルを含有した鉄鋼であり、鉄系金属の1種類です。また、炭素の含有量が2.14%以上のものを「鋳鉄(ちゅうてつ)」と呼びます。

非鉄金属は、鉄とその合金である鋼を除く金属のことです。鉄の生産量に比べると少ないですが、金、銀、銅、亜鉛、ニッケルなどは幅広い分野で使用されています。アルミニウム(アルミ)は非鉄金属に分類されます。

鉄

一般的に「鉄」と呼ぶときは、鉄鋼(鋼)を指します。鉄鋼は酸化鉄を主成分とする鉄鉱石から製造され、金属の中で最も多く生産されています。その理由には、高い強度、加工性の良さが挙げられます。流通量が多いことから、安価で手に入る金属材料です。一方で、加工を施さない場合、錆びやすいといったデメリットもあります。

鉄鋼は、炭素、ケイ素、マンガン、リン、硫黄を含む「普通鋼(炭素鋼)」と、炭素含有量の規定のほか、更にクロムやニッケル、モリブデンなどの非鉄金属を添加した「特殊鋼」に分かれます。

普通鋼(炭素鋼)

普通鋼は、建物や乗り物などの骨格部分に使われることが多く、鉄鋼生産量の80%を占めています。炭素(C)、ケイ素(Si)、マンガン(Mn)、リン(P)、硫黄(S)の含有量によって強度や耐力が変化し用途も異なるため、JIS規定によって種類が定められています。

一般構造用圧延鋼材(SS材)

一般構造用圧延鋼材はSS材と呼び、汎用性が高く流通量も多い鋼材で、建築や橋、車両などの構造物に使用されています。引張り強度によって、SS330、SS400、SS490、SS540の4種類があり、3桁の数字は引張り強度の最低値(N/mm2)を表しています。

溶接構造用圧延鋼材(SM材)

溶接構造用圧延鋼材は、SM材と呼び、SS材に次いで多く使用されています。SM材は船体や橋梁、産業機械や発電プラントなどに使用されており社会インフラに欠かせない鋼材です。高い溶接性が求められているため、溶接性の尺度である炭素当量(Ceq)と衝撃値、成分の含有量(炭素(C)・ケイ素(Si)・マンガン(Mn)・リン(S)・硫黄(S))が細かく規定されています。

冷間圧延鋼板および鋼帯(SPC材)

冷間圧延鋼板および鋼帯は、SPC材と呼び、常温で圧延しているため表面がきれいな板材です。自動車などの車両の外板、電気製品の外板、各種容器などに用いられています。一般的に良く用いられているのがSPCCですが、絞り用のSPCD、深絞り用のSPCEもあります。

特殊鋼

特殊鋼は、普通鋼に対して、機械的性質、耐食性、耐熱性などを向上させた鉄鋼で、「合金鋼」「工具鋼」「特殊用途鋼」に大別されます。

合金鋼

合金鋼は調質を行って使用する、JIS鋼材規格のSC材やSCr材、SCM材が該当します。

機械構造用炭素鋼(SC材)は、炭素量が0.10%~0.58%までの間で規定されていて、「S10C」「S40C」などと表示され、間の数字は炭素量を表しています。S20C~S55Cが汎用的で、機械の部品・部材を中心に幅広く使用されています。

SC材に約1%のクロムを添加して焼入れを向上させた「SCr材」や、約1%のクロムのほかに、0.25%程度のモリブデンも添加して焼入れをさらに向上させた「SCM材」もあります。ニッケルを加えると粘りと強度がアップする、モリブデンの場合は高温での強度、硬度が増すなどの特徴があり、SC材での対応が難しい場合に用いられています。

工具鋼

工具鋼は、金属・非金属材料の切削、塑性加工などを行なう工具に用いられる鋼で、用途によって求められる特性が異なるため、「炭素工具鋼」「合金工具鋼」「高速度工具鋼」に分類されています。

炭素工具鋼は「SK材」と呼ばれる鋼材で、炭素以外に特別な元素を含まず、工具鋼の中では最も安価ですが、焼入性が悪いため、小規模な金型などに用いられます。

合金工具鋼は、SK材の特性を改善するために、元素(ケイ素(Si)・マンガン(Mn)・クロム(Cr)・タングステン(W)・モリブデン(Mo)・バナジウム(V))を添加した「SKS材」「SKD材」が該当します。主に切削工具・冷間金型・熱間金型使用されています。

高速工具鋼は「SKH材」と呼ばれる高速度に耐える工具鋼のことで、高速に動かした刃先の温度上昇による軟化を防止したり、耐摩耗性に優れているのが特徴です。

特殊用途鋼

特殊用途鋼は特別な用途に使用される鋼材のことです。高温環境で耐酸化性、耐高温腐食性、高温強度を保持する「耐熱鋼」、破壊靱性(じんせい)が高く、ばねとして用いられる「ばね鋼」、ベアリング(軸受)のレース、ボール、ローラー等の部分に用いられる「軸受鋼」などがあり、ステンレス鋼も特殊用途鋼に分類されます。

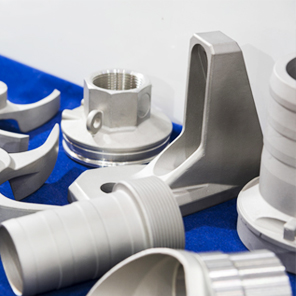

鋳鉄

炭素を2~4.5%、ケイ素(Si)、マンガン(Mn)、リン(P)、硫黄(S)などを含有する鉄を鋳鉄と呼びます。鋳鉄は、溶解温度が比較的低く、流動性に優れるため、鋳造(溶解させて金型に入れることにより製品を形づくる)に向いています。鋳鉄の製品は、切削加工性、耐摩耗性、耐熱性、振動吸収性に優れているのが特徴で、耐摩耗性が必要な機械の摺動部やマンホールの蓋、耐熱性が必要な炉や防火扉、振動吸収能力が必要な工作機械に使用されています。

硬度・強度の高さに反比例して靭性(じん性)は劣りますが、靭性を高めた鋳鉄もあり、「可鍛鋳鉄」と呼ばれています。

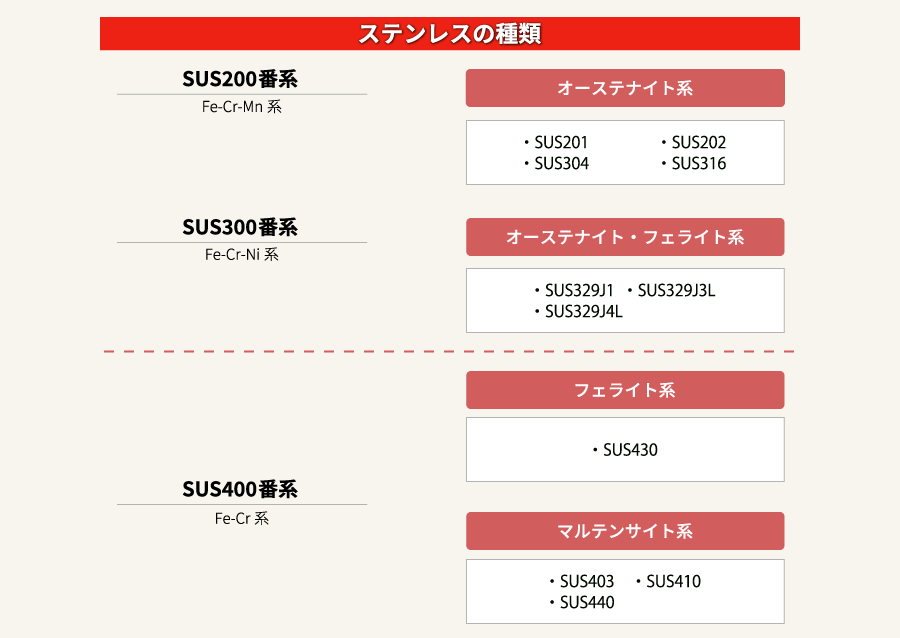

ステンレス

ステンレスは前述した特殊用途鋼の一種で、「ステンレス鋼」とも呼ばれます。クロム、またはクロムとニッケルを含有する鋼で、クロムが11%以上含まれているのが特徴です。ステンレスの表面にはクロム酸化物からなる強固な酸化皮膜が生成しているため、耐食性に優れ錆びにくいのが特徴です。見た目も美しく、食器や鍋、システムキッチン、公園の滑り台や列車の外装などに使用されています。

ステンレスは、JIS鋼材規格で60種類以上が定められています。「SUS201」や「SUS430」などと表記され、金属組織の違いで、「フェライト系」「マルテンサイト系」「オーステナイト系」「オーステナイト・フェライト系」に大別されています。耐食性、強度、耐熱性などが異なりますので、用途や使用環境に合わせて選定することが必要となります。

フェライト系

フェライト系ステンレスは、クロムを18%含有するSUS430が代表のステンレス鋼で、熱処理によって硬化することがなく、焼なまし(軟質)状態で使用されます。一般的な用途は、厨房用品、建築内装、自動車部品、ガス・電気器具部品などで、主に薄板および線の形で使用されています。加工性・耐食性に優れており、ニッケルを含まないため、安価なことが特徴です。その一方で、常温以下の温度で脆くなる低温脆性や、400~550℃に加熱すると脆化する475℃脆性が難点です。

マルテンサイト系

マルテンサイト系ステンレスはクロムを11%~18%含み、熱処理(熱処理)によってマルテンサイト組織が形成された、硬度が高いステンレス鋼です。SUS403、SUS410が代表的で、強度や硬度、耐熱性が求められる刃物、ノズル、タービンブレード、ブレーキディスク、ポンプなどに使用されます。耐食性もありますがフェライト系と比較した場合、クロムの含有量が少ないため少し劣ります。またフェライト系と同様に500℃を超えると急激に強度が落ちる点は課題となりますが、添加物によって改善されているものもあります。

オーステナイト系

オーステナイト系ステンレスは、クロム18%、ニッケル8%含有を基本とするSUS304が代表となるステンレス鋼で、延性および靭性に富み、深絞り、曲げ加工などの冷間加工性が良好で溶接性も優れています。他のステンレスに比べて耐食性にも優れ、低温、高温における性質も優秀です。この優れた特徴によって、幅広い用途で使用されており、家庭用品、建築材、自動車部品、化学工業など多岐に渡っています。製造量は全ステンレスの60%以上で、身の回りにあるステンレス製品は、オーステナイト系である場合が多いです。

しかし使用環境によっては、粒界腐食や応力腐食割れ、孔食、すき間腐食などが発生する場合があります。

オーステナイト・フェライト系

オーステナイト・フェライト系ステンレスは、金属組織がオーステナイトとフェライトの混合組織となるように、クロムとニッケルの含有量を調整したステンレス鋼で、「2相ステンレス鋼」とも呼ばれています。オーステナイト系の課題である粒界腐食や応力腐食割れが改善され、強度が高く、海水用復水器、熱交換器、排煙脱硫装置などの公害防止機器や各種化学プラント用装置に用いられています。

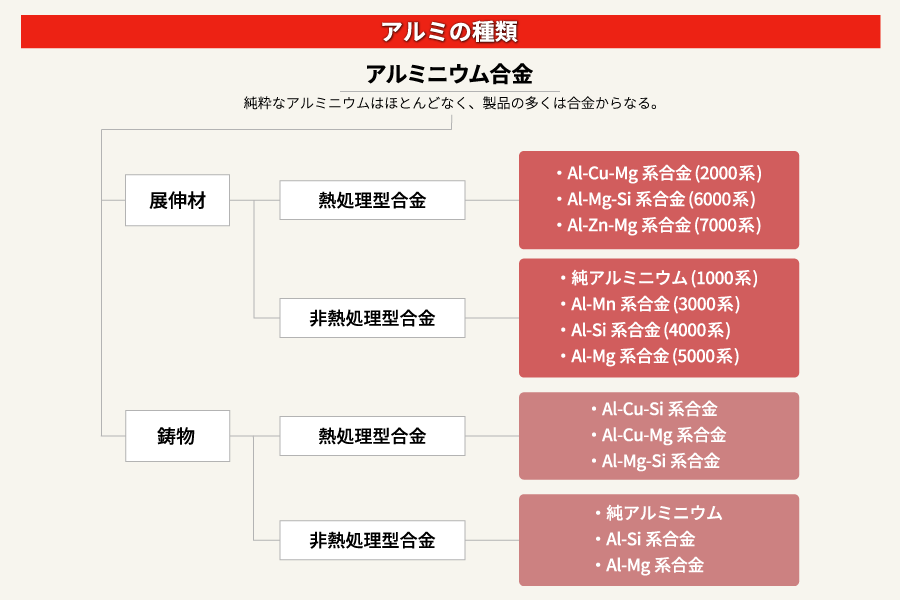

アルミ

アルミニウム(アルミ)は、非鉄金属の中で最も生産量が多く、自動車、鉄道車両、電線、熱交換器、建築材などに幅広く使用されています。

アルミニウムの大きな特徴は、熱伝導率が高いことで鉄の約3倍にもなります。そのため、鍋などの調理器具や冷暖房器、各種の熱交換機、ヒートシンクなどにも使用されています。また質量は鉄の3分の1と非常に軽く、軽量性が求められる航空機や自動車の輸送機器の構造部分に使用されています。身の回りにも食品の容器や飲料缶、鍋、フライパンなど、アルミでできているもので溢れています。

アルミニウムも純粋なものはほとんどなく、アルミニウム合金によって製品が作られています。アルミニウム合金を大別すると、塑性加工可能な「展伸材」と、溶けた金属を鋳型で凝固させて使用する「鋳物」に分かれ、それぞれに「熱処理型」と「非熱処理型」があります。展伸材は、添加されている元素によって、1000~7000系に分かれています。

1000系 -純アルミニウム-

純度99.0%以上のアルミニウムを純アルミニウムと呼びます。純度が高いため、熱伝導性や伝導率、加工性、耐食性に優れますが、強度が弱いため構造部品には向いていません。外観が良く、反射板、装飾品、容器、照明機器などに用いられています。

2000系 -Al-Cu-Mg系合金-

銅(Cu)が添加されているアルミニウムで、強度や切削性に優れるのが特徴です。航空機、輸送機械部品、構造材に最適ですが、耐食性に劣るため、海水中などの腐食環境下での使用には向いていません。アルミニウム合金の代表である「ジュラルミン」は、2000系合金のA2017に、「超ジュラルミン」はA2024に該当し、鋼材に匹敵する強度を誇ります。

3000系 -Al-Mn系合金-

マンガン(Mn)が添加されているアルミニウムで、強度が増強されています。一般的に強度を上げると、耐食性や加工性に影響が出やすいですが、3000系は純アルミと大差がなく、アルミ缶のボディ、建材、容器などに使用されています。

4000系 -Al-Si系合金-

ケイ素(Si)シリコンが添加されているアルミニウムで、熱膨張率が抑えられており、耐摩耗性も向上していて、主に鍛造ピストンや建材用パネル、溶接棒用心線に使用されています。また他のアルミ合金よりも融点が低いのが特徴で、溶接溶加材や、ろう材としても用いられています。

5000系 -Al-Mg系合金-

マグネシウム(Mg)が添加されているアルミニウムで、耐食性と強度が向上しており、加工性にも優れます。マグネシウムの含有量が0.5%~5%と幅が広く、比率に応じて特性が様々で用途も多岐に渡っています。低マグネシウム材は研磨によって高い光輝性を持ち、装飾材などに用いられ、高マグネシウム材は強度が高いため、構造材や船舶材として使用されています。

6000系 -Al-Mg-Si系合金-

マグネシウム(Mg)と、ケイ素(Si)シリコンが添加されているアルミニウムで、5000系よりもさらに耐食性と強度に優れます。代表的なものは銅を微量に添加したA6061で、鉄鋼構造材・SS400相当の強度があります。またA6063は押出成形性が良いため、建築用サッシなどに多く用いられています。

7000系-Al-Zn-Mg系合金-

亜鉛(Zn)とマグネシウム(Mg)が添加されているアルミニウムで、熱処理による硬化により、アルミニウム合金の中で一番強度があります。さらに銅(Cu)を加えたA7075は「超々ジュラルミン」と呼ばれ、鋼材のSS400を超える強度があります。その特徴を生かして、航空機やスポーツ用品などに使用されています。

性能別に違いを比較

金属製品を作る素材選定の際には、「入手のしやすさ」や「加工のしやすさ」を様々な観点から比較することが重要です。また、使用環境や用途に合わせて「錆びにくさ」や「電気を通しやすさ」などの機能性を選択する必要があります。

ここでは「機械的性質」「化学的性質」「値段」の3つ観点で、鉄・ステンレス・アルミを比較します。

機械的性質

金属の「機械的性質」とは、外力が金属材料に働いた場合に金属の抵抗する強さや硬さの度合を表したものであり、金属加工を行なう場合に最も重要視される性質です。その性質には「強度」「硬度」「耐摩耗性」「靭性(じん性)・脆性(ぜい性)があります。

(1)強度

強度とは、金属素材に荷重を加えたときの壊れやすさを表した指標です。力を加える方向によって、「引張強度」「圧縮強度」「曲げ強度」「せん断強度」などに分かれます。

引張強度を測る「引張試験」は、金属の材料試験の中で最も一般的です。引張試験に使用する試料は、JIS規格によって決まっており、金属試料に両サイドから力を加えたときの壊れにくさを数字で規定しています。

引張試験片を引っ張り始めると、変形に伴って荷重が直線的に増加していき、その後曲線を描き始めて、上に凸の曲線を描いた後に試験片破断します。この変位曲線において、変形に伴って荷重が直線的に増加していく領域を弾性域と呼び、荷重を除けば元の状態に戻る弾性変形の状態です。さらに変形させると直線から外れ曲線領域に入り、荷重を除いても元の状態に戻らない塑性変形が開始していきます。その後さらに試験片を変形させると、塑性変形しながら加工硬化により強さが増加し、最大の荷重を示した後に荷重が減少し始めて、せん断に至ります。この最大の荷重を「最大引張強度」と呼び、「N/mm2」「Mpa」などの単位で表されます。

<表1>鉄・ステンレス・アルミの引張強度一覧

金属の種類 | 金属の記号 | 引張強さ[Mpa][N/mm2] |

|---|---|---|

純鉄 | – | 196 |

一般構造用圧延鋼材(SS) | SS330 | 330~400 |

SS400 | 400~510 | |

SS490 | 490~610 | |

機械構造用炭素鋼材(SXXC) | S10C | ≧310 |

S30C | ≧540 | |

S60C | ≧740 | |

クロムモリブデン鋼(SCM) | SCM415 | ≧830 |

SCM430 | ≧830 | |

SCM822 | ≧1030 | |

ステンレス(オーステナイト系) | SUS304 | ≧520 |

ステンレス(オーステナイト・フェライト系) | SUS329J1 | ≧590 |

ステンレス(フェライト系) | SUS430 | ≧420 |

ステンレス(マルテンサイト系) | SUS403 | ≧440 |

純アルミニウム | A1085 | 55 |

5000系 -Al-Mg系合金-(汎用アルミ) | A5052 | 260 |

2000系 -Al-Cu-Mg系合金-(ジュラルミン) | A2017 | 355 |

2000系 -Al-Cu-Mg系合金- | A2024(超ジュラルミン) | 430 |

7000系-Al-Zn-Mg系合金-(超々ジュラルミン) | A7075 | 573 |

鉄、アルミニウムともに純度が高い状態のままでは強度が小さいため、モリブデンやマグネシウムなどの金属を添加して強度を上げて使用されています。一般的に鉄や、鉄の合金であるステンレスと比較して、アルミの引張強度は劣りますが、亜鉛・マグネシウム・銅を添加した「ジュラルミン」は強度が高くなっており鋼材に匹敵する強度があります。これは、銅を含ませると母材の強度が跳ね上がる特徴を生かしたものであり、特に超々ジュラルミンはSS400をも超える強度に至ります。

(2)硬度

金属の硬度とは、表面の硬さ、傷のつきにくさを表したもので、硬度が高いものは「硬い金属」、硬度が低いものは「軟らかい金属」となります。硬度を測定する試験には、ロックウェル硬さ試験(HR)、ビッカース硬さ試験(HV)、ブリネル硬さ試験(HB)、ショアー硬さ試験(HS)などがあり、測定する金属によって測定方法も硬度を表現する数値も異なります。

<表2>鉄・ステンレス・アルミの硬度一覧

金属の種類 | 金属の記号 | 硬度(ブリネル硬さ:HBW換算) |

|---|---|---|

純鉄 | – | 105 |

機械構造用炭素鋼材(SXXC) | S10C | 109~156 |

S20C | 114~153 | |

S30C(焼きなまし) | 126~156 | |

S30C(焼入れ焼き戻し) | 152~212 | |

S40C(焼きなまし) | 131~163 | |

S40C(焼入れ焼き戻し) | 179~255 | |

クロムモリブデン鋼(SCM) | SCM415 | 235~321 |

SCM420 | 262~352 | |

SCM430 | ≧241~302 | |

ステンレス(オーステナイト系) | SUS301 | ≦207 |

SUS304 | ≦187 | |

ステンレス(オーステナイト・フェライト系) | SUS329J1 | ≦277 |

ステンレス(フェライト系) | SUS430 | ≦183 |

ステンレス(マルテンサイト系) | SUS403 | ≦201 |

純アルミニウム | A1085 | 20 |

5000系 -Al-Mg系合金- | A5052(汎用アルミ/加工硬化 H38) | 77 |

2000系 -Al-Cu-Mg系合金- | A2017(ジュラルミン/焼きなまし O) | 45 |

2000系 -Al-Cu-Mg系合金- | A2024(超ジュラルミン/自然時効 T4) | 120 | 7000系-Al-Zn-Mg系合金- | A7075(超々ジュラルミン/人口時効硬化 T6) | 150 |

強度と同様に、純粋な鉄は硬度が低いため、炭素や他の金属を添加することで硬度を変化させており、一般的に炭素の含有量が多くなるほど硬度が高くなります。またアルミニウムも、鉄と比較して軟らかいとされている金属ですが、他の元素の添加によって硬度を上げることが可能です。元素が添加されたアルミニウムA7075(人口時効硬化)は、硬度がHBW値で150と非常に高くなっています。

鉄・ステンレス・アルミニウムともに、表面処理によっても硬度は大きく異なります。機械構造用炭素鋼鋼材「S30C」の場合、焼きなましの状態では、HBW126~156であるのに対して、焼入焼き戻し後にはHBW152~212と、同じ素材でも硬度が上がっています。

硬度が高い金属は、傷が付きにくく摩耗にも強いといった良いイメージがありますが、反対に切削加工をする際には、より硬い工具が必要になるといったデメリットもあります。また硬度が高いほど後述する脆性(ぜいせい)が低くなる傾向があり、壊れやすくなるため硬度の高さだけを重視せず、他の要素も考慮する必要があります。

(3)耐摩耗性

耐摩耗性とは、摩擦・研磨による表面の減少を防ぐ度合いを表しています。身の回りにあるさまざまな機械には、2つの部品が互いに接触し相対的に運動する部分が存在しています。このような部品同士の摩擦によって接触面の損傷や固体からの粉末の脱落が発生することを「摩耗」と呼びます。

耐摩耗性は硬度と密接に関連しており、硬度が高いものほど、摩擦や摩耗にも強くなります。鉄鋼の場合は、炭素の含有量が多くなるほど硬度が高くなり、耐摩耗性もアップします。元の素材が鉄鋼よりも軟らかいアルミもそのままでは、耐摩耗性が低いため硬質アルマイト処理などの表面加工を行って、摩耗に強くしています。

(4)靭性(じん性)・脆性(ぜい性)

靭性は金属素材の「粘り強さ」を表します。変位曲線において、塑性変形を受けながらも破断せずに粘るため、急に壊れてしまうということを防げます。

脆性は靭性の反対で、金属素材の「脆さ」を表します。変位曲線において壊れる直前まで軟らかくならずに限界を超えた途端に一気に力を負担しきれなくなり壊れるので注意が必要です。

一般的に鉄鋼は靭性が高いため、いきなり破壊されることが少ないとされていますが、硬度を上げるために炭素(C)の含有量を上げると、反比例して靭性が低くなるという性質もあります。同じくマンガン(Mn)、リン(P)、硫黄(S)も靭性に影響を与えますが、ニッケル(Ni)、Si(シリコン)などは靭性を損わず強度を上げることができる添加材です。ステンレスは、ニッケル(Ni)が含まれているため、鉄鋼に比べて靭性が高くなります。

アルミニウムは軟らかい金属であり、靭性が高い素材ですが、鉄鋼と同様に添加物によって強度を上げることで靭性が低くなる可能性もあります。鉄鋼と同様にニッケル(Ni)やシリコン(Si)を含有したものは、強度と靭性をあわせ持っているという特徴があります。

靭性が高い金属素材は、より頑丈な製品を作ることができますが、切削・曲げ・切断などの加工の際に、機械のパワーや刃物の硬さが必要となり、加工の難易度は上がります。

化学的性質

金属の化学的性質とは、錆びやすいかといった化学変化の度合や、電気を通しやすいかなどの性質のことを指します。鉄・ステンレス・アルミニウムの化学的性質を比較していきます。

(5)重さ

金属の重さは「比重」という指標によって表されます。比重は4℃の水の密度との比率のことで、数値が大きいほど1cm3あたりの質量が大きいということです。鉄の比重は7.874、アルミニウムは2.6989で、アルミニウムは鉄の3分の1の軽さであるため、自動車の軽量化などに大きく寄与しています。ステンレスは、鉄鋼の1つであるため鉄と同様に7.93程度の比重となっています。(種類によって異なります。)

<表3>鉄・ステンレス・アルミの比重

金属の種類 | 金属の記号 | 比重 |

|---|---|---|

純鉄 | – | 7.87 |

一般構造用圧延鋼材(SS) | SS400 | 7.85 |

機械構造用炭素鋼材(SXXC) | S10C | 7.86 |

クロムモリブデン鋼 | SCM415 | 7.85 |

ステンレス(オーステナイト系) | SUS301 | 7.93 |

SUS304 | 7.93 | ステンレス(フェライト系) | SUS430 | 7.7 |

ステンレス(マルテンサイト系) | SUS403 | 7.75 |

純アルミニウム | A1085 | 2.70 |

5000系 -Al-Mg系合金-(汎用アルミ) | A5052 | 2.68 |

2000系 -Al-Cu-Mg系合金-(ジュラルミン) | A2017 | 2.79 |

2000系 -Al-Cu-Mg系合金- | A2024(超ジュラルミン) | 2.78 |

7000系-Al-Zn-Mg系合金-(超々ジュラルミン) | A7075 | 2.80 |

(6)耐食性(錆びにくさ)

耐食性とは、金属の腐食しやすさのことです。金属製品にサビが付着してしまうと、見栄えも悪くなり金属としての機能も低下します。この外観や機能が損なわれている状態を「腐食」と呼び、腐食に至るまでの反応の遅さを耐食性と呼びます。腐食は老朽化している、不衛生というイメージや、破壊にも繋がるため、より錆びに強い金属が求められ、研究・開発が進められています。

金属そのものの錆びにくさ -イオン化傾向-

金属が錆びやすいかを判断するには、サビが発生する原理を知る必要があります。金属が空気と水に触れるとイオン化します。イオン化した金属は酸素と結びつきやすくなり、酸化物が発生し、この酸化物が「サビ」の正体です。(鉄の場合は酸化鉄、アルミニウムの場合は酸化アルミニウムなど)

金属そのものがイオン化しやすいかどうかは種類によって決まっており、それを表したものを「イオン化傾向」といいます。一般的に金や銀は錆びにくい金属とされていますが、これはイオン化傾向が高いからです。鉄やアルミニウムは、イオン傾向は比較的高く錆びやすい金属とされています。ステンレスは、鉄(鉄鋼)の合金であるため、イオン化傾向の並びには含まれていませんが、銅と同等のイオン化傾向であるとされており、鉄やアルミに比較して錆びにくい金属であると言えます。

表面のガードによる錆びにくさ -不動態皮膜-

錆びやすいかどうかの指標は、金属そのものの性質だけでは測れません。アルミニウムはイオン化傾向が高いにも関わらず、”錆びにくい金属”として網戸のサッシや1円玉など身の回りに使用されています。これは表面に不動皮膜と呼ばれる極薄の膜が生成されることによって、空気中の酸化との結びつきを防ぎ、錆びにくくなるからです。

アルミニウムの場合は、酸化アルミニウム(Al2O3)及び酸化アルミニウムの水和物(Al2O3・xH2O)からなり、非常に極薄な皮膜であるため見た目には影響を与えることなく、破壊されてもすぐに再生してアルミニウムの表面を保護しています。この不働態皮膜はpH4~8.5の間で安定しており、一般的な生活環境(pH.7)では、腐食に強い金属と言えます。しかし、酸性・アルカリ性環境下では、腐食速度が急激に上昇したり、塩化物イオンが存在すると、酸化皮膜は破壊されやすく、局部的に金属の内面に向かって孔状に腐食が進行します(孔食)。また、ボルト締結箇所や溶接箇所などのすき間部分に局部的に腐食することもあります(すき間腐食)。アルミニウムの耐腐食性をさらに上げる方法として、厚い表面皮膜を作るアルマイト処理などが用いられています。

ステンレスもアルミと同様に、クロムに酸素と水酸基が結合した非常に緻密で密着性の高い不働態皮膜で被われて保護されています。クロムを11%以上含まれている鋼が「Stain(錆び)」「less(少ない)」=「ステンレス」と呼ばれているのは、この保護皮膜が大きな理由です。ステンレスの不働態皮膜はアルミニウムのそれよりも、安定pH領域が広く強固であるとされています。しかし、塩化物イオンの存在下では孔食やすき間腐食が起きたり、他の金属と触れている状態では、もらい錆びをする場合があるので、注意が必要です。

表面のガードによる錆びにくさ -腐食生成物-

腐食の初期段階で生成される腐食生成物(サビ)が表面を覆うことで保護膜の役割を果たして、金属全体の腐食の進行を妨げることもあります。鉄鋼材料でも見られる「黒錆」や、耐候性鋼の「茶錆」は保護膜として機能して、鉄をボロボロにしてしまう「赤錆」の発生を防いでいます。しかし、ステンレスなどの不働態膜ほどの効果はないため、鉄鋼を錆びさせないためにはめっきなどの表面処理で対応されていることがほとんどです。

これらを踏まえて、一般的な錆びにくさはステンレス>アルミニウム>鉄の順番ですが、使用環境や表面処理によって耐食性は異なります。

(7)電気伝導率

伝導率とは、金属が電気をどれだけ通すのかを表す指標で「伝導率」「導電率」「伝導度」とも呼ばれます。金属に電気を負荷すると、金属の中にある自由電子がプラス極に向かって移動します。この電子の移動が電流であり、金属は一般的に自由電子が動きやすいので電気を伝えやすいとされていますが、自由電子の動きやすさによって伝導率は異なります。

<表4>金属の電気伝導率

金属の種類 | 電気伝導率 %IACS[20℃] |

|---|---|

銀 | 108 |

銅 | 103 |

金 | 81 |

アルミニウム | 64 |

鉄 | 17 |

ステンレス | 2.5 |

銀と銅の電気伝導率はとても高く、銀に比べて安価な銅は電線などによく使用されています。アルミニウムも導電体として主流な金属です。アルミの伝導率は銅の約60%ですが、軽量であるため質量あたりの電流を流す量は銅の約2倍になります。送電線や電子部品の分野でも需要がある金属です。

一方、鉄は伝導率が低い金属です。特にステンレスは、添加されているクロムやニッケルが自由電子の動きを妨げて電流が流れにくくなるため、伝導率がさらに低くなっています。

(8)熱伝導率

伝導率とは、熱の伝わりやすさを表したもので金属の種類によって異なります。金属は熱を加えてして変形加工したり、熱処理によって性能を向上させる工程があるので、熱が素早く全体に伝わるのかということは、金属にとって重要な性能です。

金属に熱を加えると、金属結晶の格子が振動して周りに熱を伝えるのに加えて自由電子も振動して周りに熱を伝えます。この自由電子の振動による熱伝導の方が、格子振動より数十倍以上大きいため、自由電子が動きやすいかどうかが熱伝導率に大きく寄与します。このため、電気伝導率と熱伝導率は、常に比例関係にあります。

<表5>金属の熱導率

金属の種類 | 熱伝導率[W/mk] |

|---|---|

銀 | 425 |

銅 | 397 |

金 | 316 |

アルミニウム | 238 |

鉄 | 78 |

ステンレス(SUS403) | 16 |

ステンレス(SUS405) | 27 |

アルミニウムは熱伝導率が高く、急速に熱くなったり冷えたりするので、その性質を生かして冷暖房装置や、エンジン部品、熱交換器、飲料缶などに使用されています。

その一方で、ステンレスは熱の伝導率が低く加熱をしても、なかなか熱くなりません。熱加工においては熱が非切削物や切り屑に逃げにくく工具に熱が溜まってしまい、工具の破損にも繋がります。これがステンレスの加工が難しいと言われる理由です。反対に言えば温度が変化しにくいので、水筒の魔法瓶にもよく使用されているように、保温性が必要な用途には重宝されています。

(9)磁気的特性

金属の種類によって、磁石にくっつくかどうかが異なります。磁石にくっつく金属として、主に鉄やニッケル、コバルトが挙げられます。ステンレスも鉄の合金であるため、磁石にくっつく特性があります。これは原子がもつ磁気モーメントに関係しており、鉄族の金属(鉄・ニッケル・コバルト、ステンレス)は、原子にほとんどの物質は持っていない特殊な電子の軌道があり、電子が一方的な方向に回っています。ここに磁石を近づけたときに、磁気誘導が起きるため磁石にくっつきます。

一方アルミニウムを始めとした他の金属は、磁気モーメントを持っていないため磁石を近づけても、変化が起きず磁石にくっつく性質はありません。

(10)値段

金属製品を購入したり、製作する上でコストは重要なポイントです。材料自体の値段を左右するのは流通量です。前述した通り鉄鋼は、金属の中で最も生産量が多く安価で手に入りやすい素材です。ステンレスは鉄鋼の合金であり、添加元素が入っている分、一般的に炭素鋼より高価になります。

非鉄金属は鉄鋼よりも値段が高いとされており、鉄と比較するとアルミニウムの方が素材の仕入れ価格は高くなります。しかしアルミは腐食しにくい性質を生かし、リサイクル率が非常に高い金属で、繰り返し使用ができる点で、コストパフォーマンスに優れます。使用済のアルミニウムを再利用するのに必要なエネルギ―は、新しくボーキサイトからアルミニウムを作るエネルギーの約3%で済むため、環境にも優しく経済的な材料と言えます。

また材料の仕入れ値だけれはなく、加工にかかる費用も考慮する必要があります。希望の製品を作るために必要な機械の燃料費、製作期間の人件費などが関係します。例えばステンレスの切削加工などは難しいとされており、製作加工に必要な費用が高くなる可能があります。依頼する業者などによっても異なりますので、比較検討することでコストダウンに繋がる場合もあります。

金属比較のためにこれらの10個の観点をお役立てください。実際の金属製品では、さまざまな観点で多角的に金属を選定しています。メタルGOでは豊富な加工メーカーとの提携により、お客様の設計を実現しておりますので、是非お気軽にご相談ください。