「溶接」は、金属製品を目的の形にするために欠かせない工程です。アーク溶接、レーザー溶接、スポット溶接など、さまざまな種類の溶接を3種類に分類しています。溶接加工とはといった基礎から、溶接のメリット・デメリットまで、初心者の方にも分かりやすく説明しています。

- この豆知識の目次

- 溶接加工とは

- 溶接加工の種類

- 融接

- アーク溶接

- ガス溶接

- レーザー溶接

- 電子ビーム溶接

- 圧接

- 摩擦圧接

- ガス圧接

- 抵抗圧接

- 拡散圧接

- 超音波圧接

- 爆発圧接

- ろう接

- ろう付け

- はんだ付け

- 溶接加工のメリット

- 溶接加工のデメリット

溶接加工とは

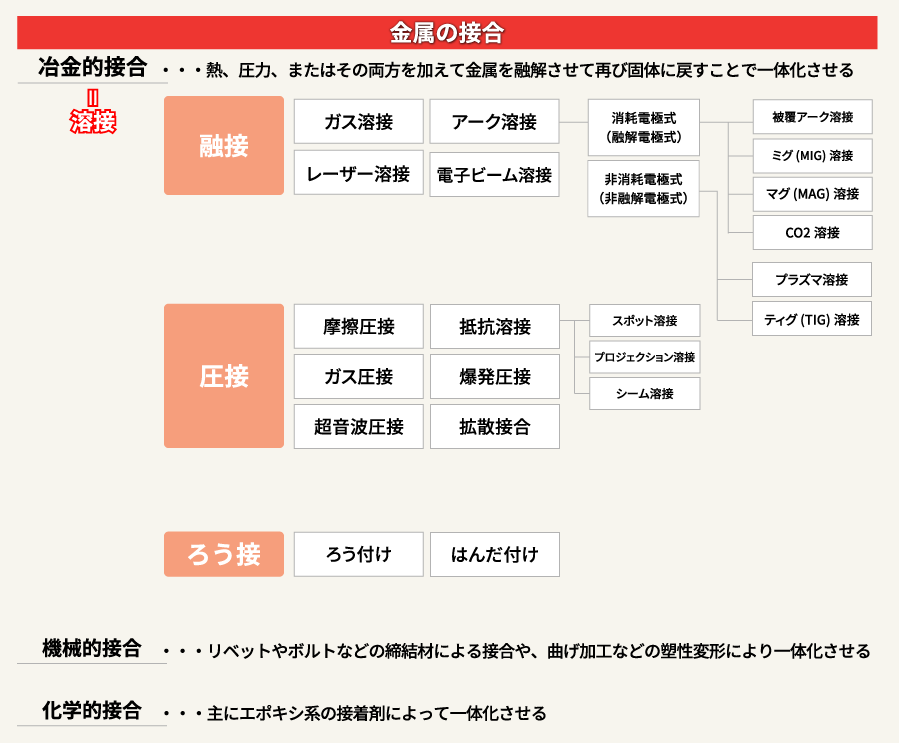

溶接とは、2つ以上の金属をくっつけて一体化させる「接合加工」の1つです。接合する金属に熱、圧力、またはその両方を加えて金属を融解させ、2種類以上が混ざった状態で冷却することで接合部分が凝固して1つになります。溶接加工は「冶金的接合」とも呼ばれ、金属が持っている性質を利用して加工していると言えます。熱や圧力を与える方法の違いにより、溶接加工には60種類以上の種類が存在します。

接合の方法は溶接のほかに、リベットやボルドなどの締結材による接合や曲げ加工などの塑性変形により一体化する「機械的接合」や、主に接着剤による「化学的接合」があります。

溶接加工の種類

溶接加工は60種類以上の多種多様な方法があり、母材の特性、製品形状・寸法精度、コストに合わせて最適な方法が用いられます。大きく分類すると「融接」「圧接」「ろう接」の3つに分けることができます。

融接(溶融溶接)

母材同士を溶かしたり、母材を接合するための溶接棒(溶加材)と母材を溶かして接合する方法です。板厚の制約をほとんど受けないため大型の構造物にも対応でき、溶接の中で最も一般的な方法として知られています。結合強度が高く、工程数が少ないため短い製作時間での加工が可能となります。反対に短時間で接合するため、材質の変化・残留応力、変形、溶接欠陥が生じやすいといったデメリットもあります。作業者の技量によって溶接の品質が一定でない、溶接部の良否確認が難しいといった欠点もあります。

アーク溶接

融接の中で最も一般的なものがアーク溶接です。母材に電極棒を近づけて電圧をかけることによって電流が発生します。このときに発生する光を「アーク」、電流が発生する現象を「アーク放電」と呼びます。アークは5,000~20,000℃の高温で、その熱で金属を融解させることにより融接が可能となります。

アーク溶接の種類は放電の方法によって、「消耗電極式(融解電極式)」「非消耗電極式(非融解電極式)」に大別され、その中でも「被覆アーク溶接」「ティグ(TIG)溶接」「マグ(MAG)溶接」など様々な種類に分かれています。

ガス溶接

プロパンガスやアセチレンガスと酸素を混合し燃焼させて得られる高温のガス炎を利用して金属を融解し、接合する方法です。溶接の温度がほかの方法に比べて低いため、高温では割れてしまう可能性がある薄板の溶接に適しています。溶接温度が低いことで作業時間は長くなります。ガス(=気体)の特徴である透明であることを生かして、接合部分が見やすくなり溶接不良が起こりにくいとされています。一方で気体は1点に集中させることが困難であるため、局所的な溶接には不向きです。

レーザー溶接

レーザー光線を当てて発生する熱を利用して母材を融解させ、それを凝固させることにより接合する方法です。「レーザービーム溶接」とも呼ばれています。レーザーのパワーや範囲を調節することにより、様々な母材や局所的な加工にも対応できます。コンピューター制御やCAD/CAMとの組み合わせも容易で、自動車のフレームから電子部品まで幅広く採用されている溶接方法です。

電子ビーム溶接

陰極フィラメントを真空中で加熱して放電された熱電子を高電圧によって加速させると、電子ビームになります。この電子ビームを母材に衝突させて、その際に生じる熱エネルギーを利用して溶接します。真空中で溶接を行うことによって、母材の酸化と窒化を抑えながら接合が可能です。一般的に機械制御による作業のため、作業者の練度による品質のバラツキがなく再現性があります。また熱源が高パワーであるため、融点が高い金属や異種の金属同士の溶接にも対応できます。

圧接(加圧溶接・固相接合)

金属同士の表面を密着させた場所に摩擦や超音波による熱や圧力を加え、溶解させて接合する方法です。「圧接」は「加圧溶接」の略で、通常は被溶接材料(母材)を溶かして液相にせず固相のまま接合することから、固相接合とも言われます。

一般的に機械的圧力によって接合を行うため工場の作業が自動化されていることも多く、数値制御が可能です。溶接の品質が一定になりやすく、熟練の技術者を必要としないため大量生産に向いています。また固相のまま接合するため材料が痛みにくく、ガスやスパッタも発生しないのでクリーンな環境で作業をすることができます。

圧接は薄板の溶接によく使用されますが、強度が必要な厚板や圧力が一定に与えらない複雑な形には対応できません。

摩擦圧接

金属同士の摩擦熱によって接合させる方法です。材料を回転させて、一定の圧力を加えることで、摩擦熱が発生して金属の温度が上昇し、高温層が形成されます。回転を止めてさらに圧力を加えることによって強い結合が生まれます。接合部分の強度が母材より強くなる場合もあり、印刷機用ローラーや重機関係の部品など、強度が必要な場所に広く用いられています。摩擦熱以外の熱源を使わないので、非常にエネルギー効率が良い接合です。アルミとステンレスの組み合わせなど他の溶接では難しい異種金属の接合も可能です。

摩擦圧接の中でも次世代の接合技術として特に注目されているのが、摩擦熱による材料の軟化と、材料の塑性変形を利用した「摩擦攪拌接合(FSW)」です。アルミニウム合金を中心に各種車両、船舶、橋梁などの接合に適用されています。

ガス圧接

金属の表面にある酸化被膜をアセチレン過剰炎によって取り除くことにより、接合をしやすくする方法です。金属結合の妨げになる酸化被膜を除去した状態で熱すると、金属原子の動きが活発になり新たな結合を発生させる原理を利用して接合します。ガス圧接装置を使用した建築現場の鉄筋の溶接などに採用されている方法です。

抵抗溶接

金属同士を重ね合わせて加圧しながら通電して、電流に対して生じた抵抗熱によって母材を溶融させる方法です。「スポット溶接」「シーム溶接」「プロジェクション溶接」などの種類があります。低い電圧での作業が可能で操作も簡単なため、大型なものから精密機器の部品まで幅広く用いられています。

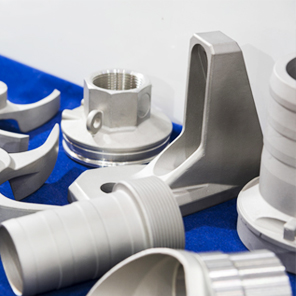

拡散接合

母材を密着させて、融点以下の温度条件で融解・塑性変形をしない程度に加圧し、接合面で原子が拡散する原理によって溶接する方法です。金属の変形を最小限に抑えることができるので、精密機器の部品にも最適です。機械加工では物理的に不可能な形の接合面でも対応可能なため、複雑な内部流路を持った製品の加工にも使用されます。

超音波圧接

母材の接合部位に超音波振動を与えて熱を発生させ金属を接合する方法です。融点まで熱する必要がなく、低温(150~200℃)で接合ができるため、融接が困難なステンレス鋼、アルミニウム、ジルコニウムなどにも対応できます。大型の溶接には向いておらず、主に点溶接に用いられます。

爆発圧接

母材同士を爆発によって高速で衝突させて結合する方法です。爆着(ばくちゃく)とも呼ばれています。冷間での溶接となるため、融点が高くて融解が困難な金属や、違う種類の金属同士を結合させることに長けています。結合面が波状になり接合面が広くなるため、強い結合になります。

ろう接

接合する金属より融点の低い合金を溶かして接着剤の役割を持たせ、接合する金属自体を溶解させずに接合する方法です。複雑な形状の部品や、多数箇所を接合する部品の同時接合が可能で、金属と非金属の接合にも対応できます。使用する合金を「溶加材」と呼び、融解温度が450℃以上のものを「ろう」、融解温度が低いものを「軟ろう(はんだ)」と区分しています。

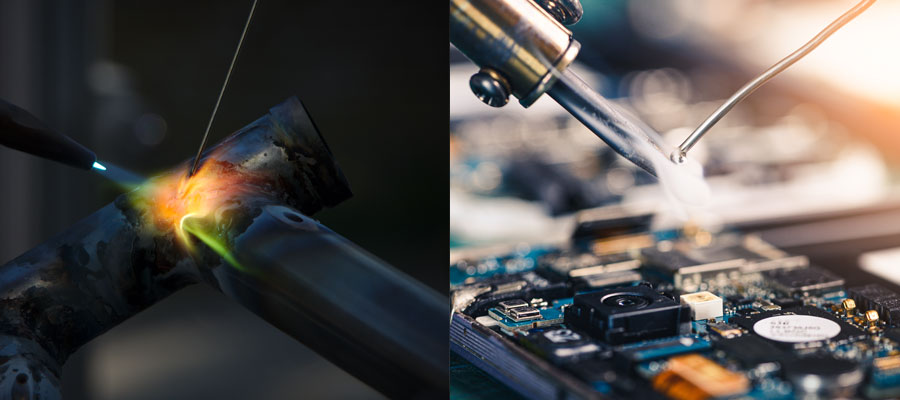

ろう付け

ろうには「アルミろう」「銀ろう」「銅ろう」などがあります。ろう付けは気密性・耐圧性が高いため、パイプ・コネクタ・バルブや、圧力容器に用いられています。接合面の融点が高いため、耐熱性が必須の自動車・バイクなど乗り物の部品にも使用されています。

はんだ付け

軟ろう(はんだ)は、導電性が高く電気を伝えやすいため、電子部品などの組み立てや機械の基板などに多く用いられています。クロムヒーターなどで熱した「こて」ではんだを溶かす「こてはんだ付け」、すでに溶けているはんだに接合部分を浸して接合する「ディップはんだ付け」、赤外線や熱風、レーザーを熱源としてはんだを溶かす「リフローはんだ付け」など、はんだの融解方法によって種類が分かれています。

溶接加工のメリット

溶接を機械的接合や化学的接合と比較した場合の長所をご紹介します。

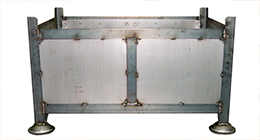

気密性・水密性が高い

機械的接合では、ネジやボルトを取り付けた部分にすき間ができますが、溶接は金属同士を融解させて接合するため、気密性・水密性を保つことができ、液体を入れる器やパイプなどで使用した場合、水漏れや外部からの混入のリスクが低減されます。

製品の重量が低減できる

機械的接合では、取り付けたネジやボルトの重量が増加しますが、溶接であれば重量の増加を低減することができます。製品の軽量化が重要な場合は、溶接がおすすめです。

継手の形状が簡単で、自由度が高い

機械的接合では、ネジやボルトの設置部分には最適な継手が必要になりますが、溶接の場合はどんな継手の形状や大きさでも幅広く対応できます。溶接の方法も多いため、非常に自由度が高い接合方法と言えます。

組み立ての工数が少なく、短時間で固定できる

機械的接合では、多数の部品の加工やネジやボルトを締める作業など工程が多くなります。一方、溶接の場合は工程数が少なく納期が比較的早くなりますので、早期の製作を行いたい場合にも最適です。

溶接加工のデメリット

溶接を機械的接合や化学的接合と比較した場合の短所をご紹介します。

寸法精度の維持が難しい

母体や溶加材を液体にすることにより、流動的になりますので寸法精度の維持が難しくなります。寸法精度を維持するために、レーザーによる部材の高精度の位置決めなどが行われています。

特有の欠陥が発生することがある

溶接ビートと呼ばれるつなぎ合わせの盛り上がり部分が過大になったり、溶け込み不足で接合が不十分になる場合があります。その他もオーバーラップや、スラグ巻き込みなど溶接特有の欠陥が発生することがあります。これは表面に凸凹ができ、見た目が悪くなるだけではなく、強度に影響したり破壊につながることもありますので注意が必要です。

解体が難しい

機械的接合では、ネジやボルトを取り外せば解体できるのに対して、溶接では接合点が強く結びつき解体が難しくなります。異材組み合わせの部品を溶接で一体化してしまうと、素材リサイクルには向かなくなりますので、用途に合わせて加工法を選定する必要があります。

機械的性質や形状の不連続性が生じる

溶接加工は、製品全体からみると機械的性質や形状に不連続性を発生します。これは、作業者の技量次第で最小限にとどめることも可能です。

溶接の特徴や、メリット・デメリットを踏まえて、最適な製造方法を見つけてください。メタルGOでは、多くの加工メーカーとの提携により、様々な溶接加工方法を取り扱っております。お気軽にお問合せフォームよりご連絡ください。