板金加工とは、汎用金型を使用して金属板を曲げる加工工程です。製品の大きさや用途に関わらずに加工できるため、金属製品の部品には板金加工がほとんど使われているといっても過言ではありません。また、プレス加工は専用の金型を使用して、金属製品の成形を行います。

同様の金属板を曲げる2つの加工の違いを工程とともにご紹介しています。

板金加工の工程

薄い金属板から製品になるまでに、「設計・展開」「切断」「穴あけ(抜き)」「曲げ」「溶接」「仕上げ」の工程があります。

設計・展開

製品をどのように作るかを考える

板金加工は、1枚の板を切断したり折り曲げたりして目的の製品を製作します。そのため製品の展開図を作成して、1枚の板になるように設計します。このとき、材料を曲げたときに生じる伸びや縮みを考慮する必要があります。

▼

切断

金属材料を目的の形に切り取る

展開図をもとに、金属材料を切り取ります。一般的には上下に刃がある機械に金属板を差し込み、圧力を加えて切断する「シャーリング加工」が一般的で、ハサミで金属を切断するようなイメージです。その他には、レーザーカットや、ウォータージェットでのカット、溶断などの手法が用いられています。

▼

穴あけ(抜き)

部品の形に切り出したり、穴をあける

その名の通り、穴をあける加工のことです。タレットパンチプレスやレーザー加工機で打ち抜いたり、ボール盤やフライス盤を使用して切削によって穴をあける場合もあります。複雑な形状の抜きや穴あけなどは、この工程で行います。ボール盤などで穴を開けた場合は、加工部分にバリが発生するため次工程での処理が必要になります。

▼

前加工

バリを取り除く

切断や穴あけによって発生したバリを取り除く作業を行います。バリが残っている場合、加工部分が変形したり深い傷が残ってしまうため、製品として完成させるために大変重要な工程です。またこの工程を怠ってしまうと、ケガや事故が発生する可能性もありますので注意が必要です。

▼

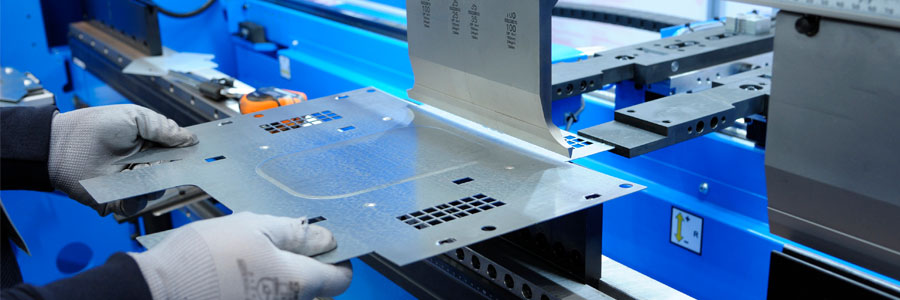

曲げ加工

圧力をかけて求める形状に変形させる

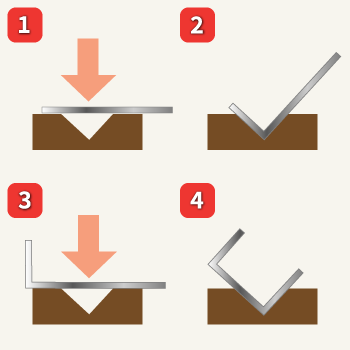

曲げ加工は、板金加工の代表的な工程で、金属を曲げて製品の形を作ります。この工程を上手く行うと、次の溶接工程を減らせるため、製品の強度・精度・美観の向上につながります。ベンダーと呼ばれる「プレスブレーキ」という機械を用いて、上型(パンチ)とV型の下型(ダイ)の間に材料を差し込み、上型を下降させて数~数千トンの力を加え、塑性変形させるのが一般的です。加工方法としてはパーシャルベンディング、ボトミング、コイニングの3種類があります。

▼

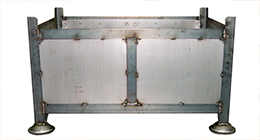

溶接

変形した部品同士を接合させる

切断や曲げによって製作したそれぞれの部品を、溶接によって一部融解させて接合します。主に金属材料と溶接棒との間にアークを発生させて融解する「アーク溶接」や、レーザー光線を当てて融解する「レーザー溶接」、材料同士が点状に圧接させる「スポット溶接」などが用いられますが、板金加工ではスポット溶接が溶接時間の短さと作業効率の良さからよく使われています。

▼

仕上げ

コゲ処理や美観を整える

切り出した箇所や溶接の接合部の荒くなっている表面を研磨することやで美観を向上させます。製品としての見た目だけではなく、触れたときにケガをすることがないように滑らかに仕上げ、板金加工の一通りの工程が完了します。

プレス加工の工程

プレス加工では、まず金型を設計して「せん断」「曲げ」「絞り・張出し」「圧縮」などの作業を行い、目的の製品を形を作っていきます。

金型の設計・製造

製品を作るための型をつくる

まず初めに、製品を生み出すための金型を設計します。設計に合わせて雄型と雌型で1セットの金型を作り出します。金型が完成したら、製品のテスト加工を複数回に渡って行います。

プレス加工では、実際に金属素材に荷重をかける時間は1秒ほどですので、製品の品質は金型の製造段階で決まっているといっても過言ではありません。何度もテストを重ねながら精度の良い金型をつくることで、形状に不具合がない良い製品を生むことができます。

▼

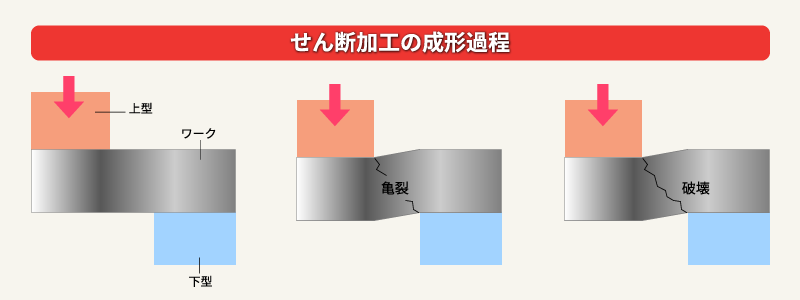

せん断

金属材料を目的の形に切り取る

変形加工を施す前に、素材を最適な大きさや形に切断します。せん断は、上下金型を用いて金属に対してせん断応力を作用させた後に、金属を破壊させて切断する加工方法です。単に切るだけではなく、外形を抜いたり穴をあけたりすることも含まれます。目的の形に切り抜く作業は、クッキーの型抜きのようなイメージで金型をあてて行います。

▼

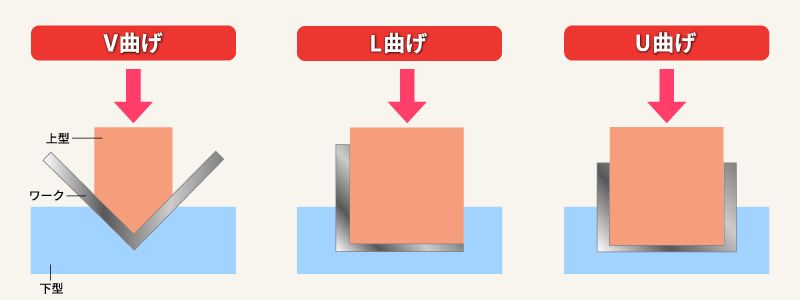

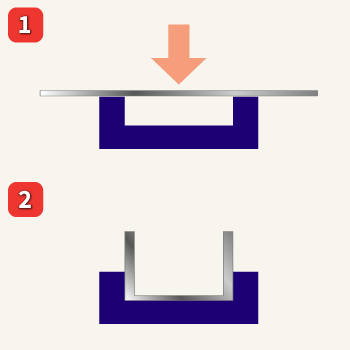

曲げ

曲げ形状を付与する

曲げは上下金型を用いて金属に曲げ形状を付与する加工方法です。側面からみた形状をアルファベットに例えて、「V曲げ」「L曲げ」「U曲げ」と区別しています。

▼

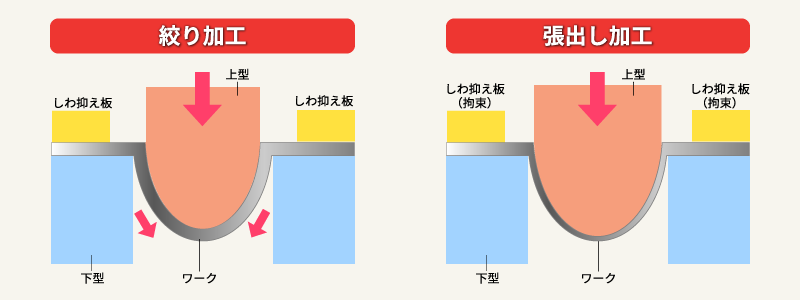

絞り・張出し

くぼみ形状を付与する

板状の金属素材に形状付与する加工で、形状が凹凸で対になった金型を用いて、板状の金属素材に円筒・角筒・円錐などの継ぎ目のない中空のくぼみを持つ形状を付与します。コップやお椀に近い形をつくることができ、金属性のボウルや台所のシンクなどは、この方法を採用しています。

絞り加工はくぼみ成形の周囲にある材料の拘束がなく、凸形状の上型が凹形状の下型に押し込まれるのに連動して、くぼみ部分への材料移動があります。材料が連続的にくぼみ部分に供給されるため、深い容器の成形に向いています。一方、張出し加工はくぼみ形状の周囲の材料を拘束するため、くぼみ部分への材料移動を伴わず、風船を膨らますように曲面の板厚は元の金属素材より薄くなり、深い容器の成形は向いていません。塑性変形が材料の局部で発生しにくく、均一な塑性変形を起こしやすい金属材料に最適です。

▼

圧縮

圧力をかけて求める形状に変形させる

圧縮はプレス機械と金型を用いて金属素材を変形させる加工です。金型の模様に表面を変形させてコインを作ることから名前が付いた「コイニング」や、金属の片方をつぶしてネジやボルトの頭をつくる「ヘッディング」などがあります。

板金加工とプレス加工の違い

板金加工とプレス加工はどちらも大きな力を金属材料に与えて、せん断、曲げ、絞り、張出しなどの塑性変形を行います。どちらも同じ形状の製品を作ることができ、板金加工もプレス加工も、穴あけや曲げを行う前に切断を行う点は共通しています。その後、板金加工の場合は汎用金型と呼ばれる基本形状を加工できる金型を用いて塑性変形を行うのに対して、プレス加工は製品専用の特別な金型を用いて塑性変形を行います。

板金加工は、専用の金型を作る必要がないので、型の経費がかからず初期費用が抑えられます。図面に応じて細かい加工を加えることができるので、少量多品種の製作に向いています。一方プレス加工は、金型を最初に作るため金型製作の費用や納期を考慮する必要がありますが、一度金型を作れば同じ形を量産できるので、大量生産の場合はプレス加工が向いています。また板金加工の場合は、作業に熟練の技術が必要となりますが、プレス加工は精度の高い金型があれば、比較的作業は容易になります。板金加工とプレス加工のどちらを選択するかは、品質・コスト・納期を考慮して判断する必要があります。

【板金加工】メリット

・金型製作の期間やコストが不要。

・製品によって細かい加工を加えることができる。

・少量多品種の生産に向いている。

【板金加工】デメリット

・大量生産に向いていない。

・作業に熟練の技術が必要になる。

【プレス加工】メリット

・大量生産に向いており納期が短くなる。

・安定した精度の量産が可能。

・作業に熟練の技術が必要ない。

【プレス加工】デメリット

・金型が必要なため、イニシャルコストがかかる。

・製品によって細かい変更ができない。

板金加工・プレス加工のご依頼について

メタルGOでは、1点からオーダーメイド品の注文を承っております。板金加工やプレス加工も取り扱っていますので、お問い合わせフォームよりお見積りをご依頼ください。