身の回りにある金属製品は、鋳塊と呼ばれる金属塊や、金属板、金属棒などを加工して必要な形に成形したり、機能が付与されてつくられています。溶解した金属を型に流し込み冷却して固める鋳造と呼ばれる工程で、製品の形を一発で成形することもありますが、ほとんどの金属製品は、複数の加工プロセスを組み合わせて仕上げられているので、金属加工の技術が不可欠になります。ここでは金属を形作り、適切な機能を付与するための加工の種類を分類してご紹介していきます。

- この豆知識の目次

- 金属加工は大きく分けて3種類

- 機械加工

- 成形

- 鋳造

- 圧延加工

- 押出加工

- 伸線・引抜き加工

- 除去

- 付加

- 接合

- 冶金的接合(溶接)

- 機械的接合

- 化学的接合

- 熱処理加工

- 一般熱処理

- 特殊熱処理

- 表面処理加工

- めっき

- 化成処理

- 陽極酸化処理

- 塗装

- 浸炭・窒化

- ショットピーニング

- 金属加工の選定方法

金属加工は大きく分けて3種類

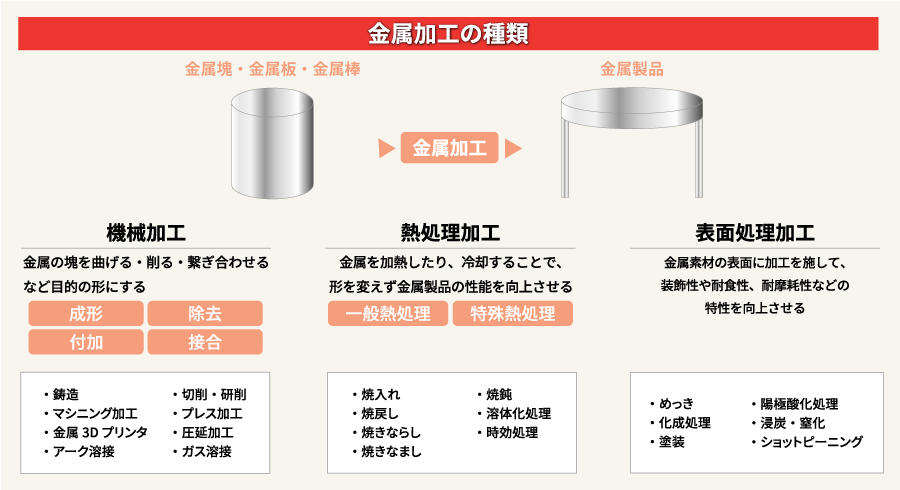

金属加工には「溶接」「レーザー加工」「めっき加工」といった数多くの種類があります。これらの加工の工程は、材料から製作図面に示された形状に加工する「機械加工」、金属材料に加熱と冷却を加えて形を変えることなく性質を向上させる「熱処理加工」、金属表面の特性向上を目的とした「表面処理加工」の3つに大別できます。

機械加工

金属の塊を曲げる・削る・繋ぎ合わせるなどして、目的の形にする工程を「機械加工」と呼びます。設計図に記された通りに製品を形づくるための重要な工程で、目的別の工作機械が多く開発されています。「成形」「除去」「付加」「接合」の4つのプロセスに分けてご紹介します。

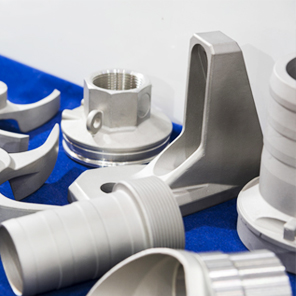

成形

金属塊を製品の形にする加工を「成形」といいます。代表的な方法は、固体の金属を融点以上に熱して溶解させ、鋳型と呼ばれる型に液体の状態で流し込んでそのまま冷却させ、再び固体に戻して目的の形を得る「鋳造」です。

また金属はある一定の弾性限界を超えた力を加えると、力を加えるのをやめても元に戻らない塑性変形をします。この原理を利用して、大きな力を加えて変形させる「圧延」「押出」「伸線・引抜」「プレス」は、「塑性加工」と呼ばれています。

鋳造

型に液体の金属を流し込んで成形する鋳造は、複雑な形でも鋳型さえあれば対応可能で、1つの型で連続的に製作できるため大量生産に向いています。紀元前4000年頃から存在した金属加工ともされており、世界的に古くから用いられている手法です。

鋳造加工は「バッチ式」と「連続式」に大別でき、バッチ式には、砂で作った鋳型を用いる「砂型鋳造法」、金属の鋳型を用いる「重力金型鋳造法」「低圧鋳造法」、溶湯を精密な金属の鋳型に圧入する「ダイカスト法」、模型にロウを使用する「精密鋳造法」、遠心力を利用した「遠心鋳造法」などがあります。また「連続鋳造法」は、穴の開いた鋳型に溶けた金属を連続的に注ぎ続けて、凝固した固体の金属を引き抜いて、直接製品の形にするのではなく正方形・長方形・円形などの単純な鋳塊をつくり、他の成形加工の元材を作ります。

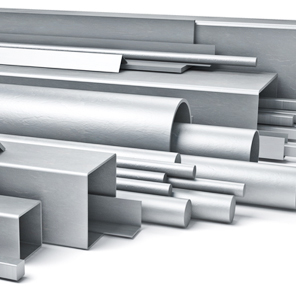

圧延加工

圧延加工とは、うどんやパスタ生地を丸棒で伸ばすようなイメージで、2つの圧延ロールの間に金属素材を通過させて、薄く長い金属材料を得る方法です。圧延加工は、圧延時の温度の違いによって3種類に分かれます。

金属素材を再結晶温度以上に加熱して圧延する方法を「熱間圧延」といい、高温で加工するため必要な圧力は小さくてすみますが、表面に酸化被膜が発生する、寸法精度があまり良くないといったデメリットもあります。金属素材を室温で圧延する「冷間圧延」は、良好な表面状態で、圧延後の寸法精度に優れます。しかし変形のためには高い荷重が必要となり、導入された加工歪が限界値に達すると、圧延材に割れが発生する場合があります。金属素材を室温から再結晶温度までの温度で圧延加工する「温間圧延」は、熱間圧延と冷間圧延の長所を両方生かして、小さな圧延荷重・良好な表面状態・優れた寸法精度を実現しています。複数の圧延方法を組み合わせて使用している場合も多く、身近な素材であるアルミ箔も熱間圧延と冷間圧延によって成形させている製品です。

押出加工

押出加工はところてんを押し出すように、金属素材の入った容器に圧力を加えて断面に設置された金型の形状に金属材料を流出させることによって、棒・線・管などの様々な長尺金属を作製する加工プロセスです。押出加工は、複雑な断面形状の長尺材を得ることに特化しています。加工表面がなめらかであるため、仕上げに必要な手間が減ります。また、金属素材を容器に入れておけば連続して同じ形を自動で作り出すことが可能ですので、さらに作業効率が上がります。素材にかかる応力は圧縮応力とせん断応力だけなので、延性が少ない金属やもろい金属にも対応できます。

加工後に微細な金属組織に変更され、強度や加工性が上がるといったメリットがありますが、1回の押出量や押出速度に制限がある点はデメリットとなります。

伸線・引抜き加工

伸線・引抜き加工とは形状が付与された穴ダイスと呼ばれる金型から、押出や圧延で加工された管、棒、線などの金属素材を引き抜いて、金属に穴ダイス形状を付与する加工プロセスです。常温下で数回から数十回繰り返して加工し、加工硬化によって元の素材よりも強度を向上させることが可能です。さらに表面状態も良好で、寸法精度に優れています。

伸線・引抜き加工には、主に伸線機を用いてコイル材を連続に加工する方法と、抽伸機を用いて直線的なバー材を加工する方法があります。一般的にはこの2種類ですが、1対の孔型ロールを通す「ローラーダイス加工」や、穴ダイス用いずに金属素材を加熱しながら引張ることによって径を細くする「ダイスレス加工」などもあります。伸線・引抜き加工も古くから用いられている方法で、身の回りの電線やワイヤーなど幅広い分野の製品を作るために用いられています。

プレス加工

プレス加工は、金属に荷重をかけて塑性変形させる加工の総称です。使用するプレス機は、油などの液圧や機械式駆動によって大きな圧力を発生させています。プレス加工は金属素材の種類によって大別され、板状金属を加工する「板金プレス加工」、塊城金属を加工する「鋳造プレス加工」、粉末金属を加工する「粉末プレス加工」の3種類です。板金プレス加工と鋳造プレス加工を組み合わせた「板鍛造加工」は1つの加工法では対応できない精密部品などにも対応できることで注目されています。

プレス加工でできる変形は大きく分けて「せん断」「曲げ」「絞り・張出し」「圧縮」の4つです。せん断は軸がずれた上下方向に力(せん断力)を作用させて塑性変形させた後、金属を破壊させて切断する加工です。曲げは金属素材の上下に金型を用いて曲げ形状を付与する加工です。側面から見た形状をアルファベットにたとえて「V曲げ」、「L曲げ」、「U曲」げと呼んで区別しています。絞り・張出し加工は、形状が凹凸で対になった上下金型を用いて、円筒・角筒・円錐などの継ぎ目のないくぼみを付与する加工です。圧縮はプレス機械と金型を用いて金属素材を変形させる加工です。金型の模様に表面を変形させてコインを作ることから名前が付いた「コイニング」や、金属の片方をつぶしてネジやボルトの頭をつくる「ヘッディング」などがあります。

除去

金属素材から不要な部分を切りくずとして取り去り、目的の形状を作る工程を「除去」といいます。代表的なのは金属を工具で削る「切削加工」と、砥石を用いて削る「研削加工」です。切削加工はボール盤や旋盤、フライス盤などの工作機械を用いて金属の不要部分を削る加工プロセスです。金属素材に穴を開けたり、ねじ山を作るといった変形が可能です。これら多種の工具を工作機械が自動で切り替えながら、一連の加工を行うことを「マシニング加工」と呼んでいます。

自動工具交換装置を用いた切削「マシニング加工」についての詳細はこちらのページをご覧ください。

一方、研削加工は工作機械に研削盤を使用して切削加工より平滑な面を得ることができる加工プロセスです。高速で回転している研削砥石におおまかに削った工作物をあてることによって、厚みを削ったり面精度を向上させる仕上げ加工ともいえます。家電製品のベアリング(軸受け)、自動車のブレーキディスクや噴射ノズルなども研削加工で作られています。研削と似ている「砥粒研磨」もあります。ラップ板の上に砥粒とラップ液の混合した液体をたらし、その上から工作物をすべらせながら押しつけることによって表面が削り取られ平滑面を得ることができます。研削で仕上げた工作物の寸法精度を高めるために行います。

また、光・電気・水のエネルギーを使って金属を削る除去加工法もあり、「特殊加工」と呼ばれています。レーザーを照射して金属素材を切断したり、穴をあける「レーザー加工」、電気エネルギーを熱エネルギーに変えて金属を溶かして削る「放電加工」、電解液の中に加工物を電極として入れ、通電させて溶解する原理を利用した「電解加工」などは特殊加工に分類されます。

付加

金属素材に材料を追加して目的の形や機能を得ることを「付加」といいます。近年では金属3Dプリンタによる積層造形が注目されています。3D-CADなどの3次元データをもとにして、金属粉を積み重ねていくことにより、鋳造や切削ではできないような複雑な形にも対応できたり、表面だけではなく内部構造も同時に製作できるのが特徴です。システムの中でシミュレーションを繰り返して、効率のよい形態や形状を設計することができるのも利点です。形状によって工具を揃える必要がないため、1点からの製造に向いています。航空や医療など幅広い分野の金属部品の試作が始められており、金属加工のための金型をつくることにも推奨されています。

接合

接合は、2つ以上の部品材料同士をくっつけて一体化することで目的の形や機能を得る加工プロセスです。接合は、金属を加熱して溶解させ、溶解部分が固まる原理を利用して接合する「冶金的接合」、曲げ加工などの塑性変形や、ボルドなどの締結材によって接合する「機械的接合」、主に接着剤によって接合する「化学的接合」の3種類です。一般的に冶金的接合は「溶接」とも呼ばれ、電子機器から大型構造物まで様々な分野で用いられている代表的な接合技術です。

冶金的接合(溶接)

冶金的接合は溶接とも呼ばれ、接合する金属に熱、圧力、またはその両方を加えて金属を融解させて再び固体に戻すことで1つにする工程を指します。

熱や圧力を加える方法によって様々な種類があり、プロパンガスやアセチレンガスと酸素を混合し燃焼させて得られる高温のガス炎を利用する「ガス溶接」、電極棒と工作物の間が電離状態となり発生するアーク放電を利用する「アーク溶接」、金属素材を加圧しながら通電して、電流に対して生じた抵抗熱によって母材を溶融させる「抵抗圧接」や、金属の表面にある酸化被膜をアセチレン過剰炎によって取り除くことにより、接合をしやすくする「ガス圧接」などがあります。次世代の新しい接合技術として、摩擦熱による材料の軟化と、材料の塑性変形の2つを利用した「摩擦攪拌接合(FSW)」が注目されており、各種車両、船舶、橋梁などの接合に応用されています。

接合の代表「溶接」についての詳細はこちらのページをご覧ください。

機械的接合

機械的接合はリベットやボルトなどの締結材による接合や、曲げ加工などの塑性変形により一体化させる方法です。工作物に穴をあけ、その穴に金属製のリベットを貫通させ、その先端部をつぶすことで二つの部材を固定する「リベット接合」や、穴の開いた部材を重ね合わせてボルトを差し込み、反対側からナットで固定する「ボルト接合」などがあります。冶金的接合と比較して特別な技能が不要で、分解や解体も容易です。一方、接合部分に段差や凹凸が発生したり、応力が集中しやすい点が難点となります。

化学的接合

化学的接合は、主に接着剤による接着です。接着剤の種類は数多くあり、最適なものは金属と接着させる材質にもよりますが、一般的にはエポキシ樹脂系の接着剤が良いとされています。素材の形質や形状を変化させずに接合が可能で、外観品質も良いのが特徴です。金属と非金属の接合にも対応できます。耐薬品性・電気絶縁性がある接着剤を選ぶことで、製品にも効果をもたらします。しかし、固定に時間がかかることが難点で、作業効率は高くありません。まだ耐用年数に関するデータが少なく、強度も他の接合方法と比較すると劣る可能性があり、結合部の耐熱性にも限界があるとされています。

熱処理加工

金属を加熱したり、冷却することで、形を変えることなく金属製品の性能を向上させる加工プロセスを「熱処理加工」と呼びます。ここで向上する性能は、強さ、硬さ、粘り、耐衝撃性、耐摩耗性、耐腐食性、耐食性、被削性、冷間加工性など様々です。加工の方法は、炭素鋼・合金鋼などに施す「一般熱処理」と、ステンレス鋼・非鉄金属などに施す「特殊熱処理」に分かれます。

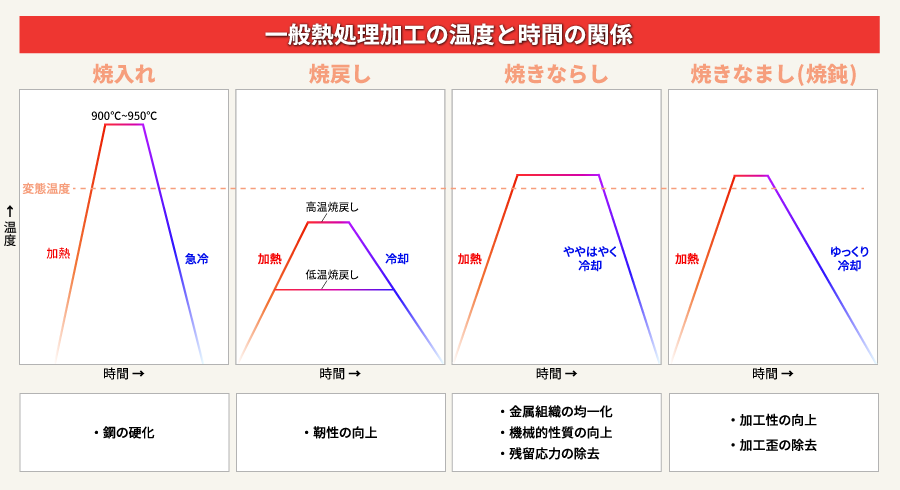

一般熱処理

一般熱処理はさらに細かく分類でき、「焼入れ」「焼戻し」「焼なまし」「焼ならし」の4種類があります。焼き入れは、鋼を真っ赤になるまで熱した後、水で急速に冷やして硬くする工程です。この鋼が赤くなる温度を「変態温度」といい、これ以上の温度になると柔らかいオーステナイトと呼ばれる組織に変化し、その状態から黒づく温度(550℃)まで素早く冷却すると、オーステナイトはマルテンサイトという組織に変化することで硬度が上がります。

焼入れした鋼は高硬度ですが、脆い性質になるため実際に使用するには変態温度を超えない範囲で再加熱して空冷する「焼戻し」を行う必要があります。焼戻しは鋼の靭性を上げる効果があり、焼入れの後に行うことで硬くて強い素材が得られます。

焼きならしは、オーステナイト化温度以上に加熱した後、大気中に放冷することによって、金属の結晶が微細化して金属組織を均一化させます。鋳造・鍛造・圧延などの加工工程で生じたひずみをならして、靭性などの機械的性質を向上させ、残留応力を除去します。

焼きなましは、オーステナイト化温度以上に加熱した後、高温を保持しながらゆっくりと空冷することにより、鋼を柔らかくしたり、金属組織を均一化する工程です。このことにより主に切削などの機械加工が容易になり、加工ムラや歪みを防ぐことができます。

特殊熱処理

アルミニウム合金や銅合金などの非鉄金属の熱処理加工は、塑性加工による加工歪の除去や再結晶組織へ変化させる「焼鈍(しょうどん)」、合金元素を均一にする「溶体化処理(固溶化熱処理)」、母体とは異なる化合物相を析出させる「時効処理(析出硬化処理)」があります。

高温に保持した後、冷却する熱処理加工を鋼材では「焼きなまし」と呼びますが、非鉄金属の場合は「焼鈍」と呼ばれています。溶体化処理は、固溶体が形成される(2種類以上の金属が溶解して均一に混ざりあう)高温域に加熱して、加工によって生じた内部応力の除去や、劣化した耐食性を向上させ、金属素材が軟らかくなります。溶体化処理後に急冷した後、常温保持・あるいは加熱保持させて析出硬化させることを時効処理といい、硬度を上げる効果があります。

表面処理加工

金属素材の表面に加工を施して、装飾性や耐食性、耐摩耗性などの特性を向上させることを表面処理加工といいます。金属皮膜・あるいは非金属皮膜を金属表面に施す「めっき」「化成処理」「陽極酸化処理」「塗装」、加工物の金属表面を効果させる「浸炭・窒化」「ショットピーニング」があります。

めっき

金属の表面に素地とは異なる金属皮膜を施し、装飾性・耐食性・耐熱性・摩耗性などの機能を付与することをめっきといいます。例えば水回りに使用する金属の表面にクロムメッキを施すことによって、錆びにくくなったり衝撃に強くなり、加えて光沢が出るため見た目が綺麗になります。金属皮膜の種類で大別すると、例に挙げたニッケルや、銅・クロムなどの「単金属めっき」、ニッケル合金や鍚合金などの「合金めっき」、めっき皮膜中に微粒子を分散共析させた「複合めっき」の3種類があります。

化成処理

金属素材の耐食性向上、塑性加工時の潤滑性付与、塗装の下地処理、装飾などの目的で金属表面に金属素地とは異なる皮膜を生成させることを化成処理といいます。めっきが金属表面に金属皮膜を上から”塗る”のに対して、化成処理はもとの母材を化学変化させて化合物を”生成させる”という違いがあります。化成処理の方法は、溶液の塗布や浸漬によるため容易に行え、処理温度も100℃前後と扱いやすいのが特徴です。化成処理は、金属表面に生成させる化合物によって大別されており、「クロメート処理」「リン酸塩処理」「着色処理」などがあります。

陽極酸化処理

母材の金属を陽極として、電解液中で電解処理し、金属表面に酸化被膜を生成させて、耐食性や意匠性を付与することを陽極酸化処理と呼びます。代表的な化合物は、アルミニウムを陽極酸化処理して得られる多孔質な酸化皮膜「アルマイト」で、錆びにくく耐食性が高いのが特徴です。窓枠のアルミニウム押出材、機械部品や航空部品などさまざまな分野で利用されています。

アルミニウムの他に、チタンの表面処理としても利用されています。チタンを陽極として電解処理すると、チタン表面に人工的な酸化皮膜が形成され、皮膜の厚さによって青色・黄色・紫・緑など鮮やかな干渉色が得られ、高層ビルのカーテンウォールや屋根材・モニュメントに利用されています。

塗装

塗装とは、金属素材に装飾や機能の向上を目的に金属表面に金属素地とは異なる塗料の塗膜を形成させる表面処理加工のことです。身の回りにある自動車・路面電車・道路標識・郵便ポストなど色の付いた金属のほとんどは塗装によるものです。

めっきとも似ていますが、めっきは金属の薄膜、塗装は樹脂を主原料とした塗膜といった違いがあります。めっき加工と比べて色の選択肢が広いというのも特徴です。塗装の方法は、塗料を霧状にさせて金属表面に塗装する噴霧法と、塗料を直接金属表面に塗装する直接法に大別されます。噴霧法には、「エアスプレー方式」「エアレススプレー方式」「静電スプレー方式」、直接法には「刷毛塗り」「ディッピング」「ロールコーター」「電着塗装」があります。

浸炭・窒化

金属表面を硬くするために、炭素や窒素を拡散するといった方法があります。炭素を用いた熱拡散処理「浸炭焼入れ」は、低炭素鋼を炭素が供給される媒介中で約900℃に加熱し、表面層の炭素濃度を高める浸炭の後に、焼入れを行って表面を硬化させます。耐食性や硬化性を高める効果があり、歯車などの機械部品や自動車部品にも使用されている方法です。

「窒化処理」は、アルミニウムやクロム、チタン、バナジウムを含有する鋼の表面に窒素を拡散・振動させて表面にアルミニウムやクロムの窒化物を形成させて、硬化層を得る方法です。炭浸焼入れと同様に耐食性や硬化性を向上させ、ピストンリング・機械の摺動、金型などに活用されています。

ショットピーニング

ショットピーニングは、ショットと呼ばれる種々の材質・形状からなる無数の投射材を金属表面に高速で衝突させることにより、硬度や強度などの性能を向上させる方法です。ショットピーニングされた金属表面には無数のくぼみができ梨地状態になります。このことにより硬度が上がるだけではなく、表面層に付与された圧縮残留応力が相殺することで疲労強度が増します。そのほかにも、耐摩耗性や耐応力腐食割れ性も向上します。材料依存性がなく、耐摩耗性と疲労強度を同時に上げることができ、施工が簡便であるため、自動車部品から航空機関連、化学プラントの圧縮容器など幅広い産業に用いられています。

ショットピーニングと似た処理で、金属表面のバリや錆を除去するショットブラスとがあります。サンドブラストとも呼ばれており、金属表面を塑性加工するショットピーニングとは区別されています。

金属加工の選定方法

金属加工には上に述べたように数多くの種類があります。製品に合った加工プロセスは「製品形状と寸法精度」「製作期間」「コスト」の3つの視点で選定されます。同じ形の製品を製作するにも、1回の鋳造加工でその形状を形づくる場合と、金属塊を圧延したりプレス加工したり、切削を繰り返して形づくる場合では、工程が少ない前者の方がスピ―ドが早くなり、さらに大量生産の場合には一つの型で同じ作業ができるため有利に見えます。しかし寸法精度の観点でみた場合には、金属の温度コントロールによって製品にばらつきがでたり、鋳型空洞への流れやすさがデメリットになります。一方切削やプレス加工は寸法精度が良いので、少しの誤差も許されない精密部品などには、後者が採用されます。

コスト面でまず挙げられるのは材料費で、一般に流通している材料であればあるほど単価が低くなります。しかし製品に合わない・加工しにくい材料を選択してしまうと、製作期間が長くなり納期が遅れ、より人件費がかかってしまう場合もあります。自動で工具が切り替えられるマシニングセンタや3Dプリンタを使用した加工は、高精度で人手が要らずスピーディですが、最先端の機械であるほど導入するイニシャルコストがかかり、依頼する場合には製造費用が高くなってしまうといった難点もあります。

このように製品形状と寸法精度・製作期間・コストは密接に関係しています。メタルGOでは豊富な加工メーカーとの提携により、お客様の設計図を形にいたしますので、是非お気軽にお見積りをご依頼ください。