表面処理加工は、金属加工の最終工程で、主に金属表面の装飾性・耐食性・耐摩耗性などを向上させる目的で施されます。「好みの色や光沢が美しい製品にしたい」、「長期的錆びに強い製品にしたい」けれど、数多くの表面処理の中からどれを選ぶべきなのか分からない、と迷われている方もいらっしゃるのではないでしょうか。この豆知識では、表面処理の種類を目的・価格・素材別にご紹介いたしますので、最適な加工方法を見つけてください。

- この豆知識の目次

- 金属の表面処理加工とは

- 表面処理加工の目的

- 耐食性

- 装飾性

- 機能性

- 導電性

- 硬度・耐摩耗性

- 耐熱性

- 表面処理加工の種類

- メッキ

- メッキの方法による種類

- 湿式メッキ

- 電気メッキ(電解メッキ)

- 無電解メッキ

- 乾式メッキ

- 溶融メッキ

- メッキ金属による種類

- クロムメッキ

- 装飾クロムメッキ

- 硬質クロムメッキ

- 黒クロムメッキ

- ニッケルメッキ

- 無電解ニッケルメッキ

- 電解ニッケルメッキ

- 銅メッキ

- 硫酸銅浴

- シアン化銅浴(青化銅浴)

- ピロリン酸銅浴

- 亜鉛メッキ

- 電気亜鉛メッキ

- 溶融亜鉛メッキ

- 塗装

- 溶剤塗装

- 焼付塗装

- メラミン樹脂塗装

- アクリル樹脂塗装

- フッ素樹脂塗装

- 粉体塗装

- 静電塗装

- 電着塗装

- 化成処理

- クロメート処理

- リン酸塩処理

- 黒染処理

- 着色処理

- 陽極酸化処理

- アルマイト処理

- チタンの陽極酸化処理

- 浸炭焼入れ・窒化

- ショットピーニング

- 表面処理加工の価格

- 安価な表面処理(1) 黒染処理

- 安価な表面処理(2) 亜鉛メッキ

- 安価な表面処理(3) 電気ニッケルメッキ

- 安価な表面処理(4) メラミン樹脂焼付塗装

- 安価な表面処理(5) 塗装全般

- 表面処理加工依頼時の注意点

- 材料との相性

- 金属素材との相性

- 金属表面の状態

- 製品の寸法や形状

- 使用する場所

- 表面処理による劣化

- 費用対効果とメンテナンス

- 表面処理加工のご依頼について

金属の表面処理加工とは

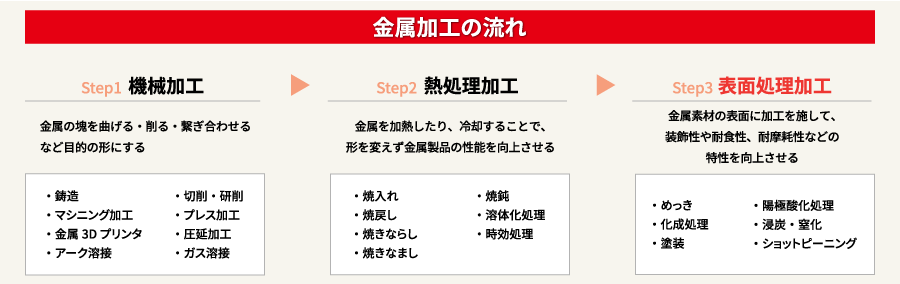

表面処理加工とは、金属素材の表面に加工を施して、装飾性や耐食性、耐摩耗性などの機能を向上させることを工といいます。一般的に、製品の形を成形する「機械加工」、金属を加熱・冷却することで製品の性質を向上させる「熱処理加工」の後に、最終工程として行われます。

構造用鉄鋼材料(H形鋼やI形鋼など)や、自動車などに使用される鉄鋼材料の表面は、必ず表面処理されています。これは数十年間、メンテンナンスフリーで安全性を確保する必要があるからです。

表面処理加工の目的

表面加工処理の目的は、母材の保護・機能性の付与・向上や、塗装前の下処理として行われるのが一般的です。また光沢を持たせたり、色を付けたりといった装飾性を上げる目的でも表面処理が行われています。

製品や素材によって必要な効果が異なりますが、表面処理を行う代表的な目的をご紹介します。

耐食性

塗装やメッキを施すことによって、錆びを防ぐことができます。サビは金属表面と空気中の酸素が結びつくことによって酸化して発生しますが、金属表面を皮膜で覆うことにより、空気中の酸素との接触がなくなり錆びの進行を防ぐことができます。

錆びやすい鉄などの金属でも表面処理を施すことで、長期的に使用できる構造材の製作も可能です。アルミやステンレスなどの耐食性に強いとされている金属でも、湿気が多い場所などでは、酸化して腐食してしまう可能性がありますので、表面処理によって耐食性を上げることが多くあります。

装飾性

表面処理は、金属表面に光沢性を持たせ、見た目を美しくする目的としても活用されています。装飾性を向上させるメッキに使用される金属は、金、銀、プラチナなどが一般的です。アクセサリーや食器類、自動車のインテリア、家電製品の外装部分など見た目が重要な製品には表面処理が施されています。

メッキは、金属表面に薄い皮膜を形成することができますので、母材の色見を反映して融合的な金属光沢をつくり出せます。また、塗装による装飾の場合は、塗料の種類によってカラーバリエーションが豊富ですので、お好みの色に仕上げることができます。

機能性

表面処理によって、導電性・磁気的特性・耐摩耗性・耐熱性などの機能性を持たせることもできます。

導電性

導電性を上げるために、より電気が通りやすい銀や銅をメッキとして施す方法は、電子機器の部品などに欠かせない技術です。電気伝導性は、銀>銅>金>ニッケル>スズの順で高くなりますが、銅や銀は軟らかく機械的な摺動部に使用すると大きく摩耗してしまうため、使用場所によってメッキ金属を選定する必要があります。

一般的にアルマイト処理は、絶縁皮膜であるため通電しませんが、導電性がある導電アルマイト処理も開発されており、静電気防止や電磁波シールドに活用されています。

硬度・耐摩耗性

摩耗とは、金属が他の金属や石などと擦れ合うことで、表面が磨り減る現象のことで、これに対する強さを耐摩耗性といい、一般的に硬度に比例します。耐摩耗性を高める表面処理は、すり合わせて動く工業用製品などで求められ、硬質クロムによるメッキが代表的です。そのほか、無電解ニッケルメッキ、複合メッキなどが用いられています。

焼付塗装も素材表面の硬度や耐摩耗性を高めるために使用されています。比較的低温かつ短時間で焼き付けができ、耐摩耗性のほかにも、耐薬品性を高めることができるメラミン樹脂塗料や、同じく硬度、耐摩耗性、耐衝撃性、耐薬品性を高め、付着性が良いポリエステル樹脂が代表的です。

また浸炭・窒化やショットピーニングは、金属表面を硬化させる表面処理加工ですので、耐摩耗性が必要な摺動部品に多く採用されています。

耐熱性

耐熱性とは、高温下でも物質が変化しない特性です。融点が高く、酸化反応が遅いクロムやニッケルメッキを施すなどの方法があります。またフッ素の耐熱温度を生かしたフッ素樹脂塗装も、高温(260℃程度)に耐える方法として有効で、低温にも強くなります。(-260℃程度)

またアルマイト加工処理も200℃程度まで問題なく使用できるため、アルミの耐熱性を上げる場合によく使用されています。中には300℃以上の高温下でもクラックが発生しない硬質アルマイト加工も開発されています。

表面処理加工の種類

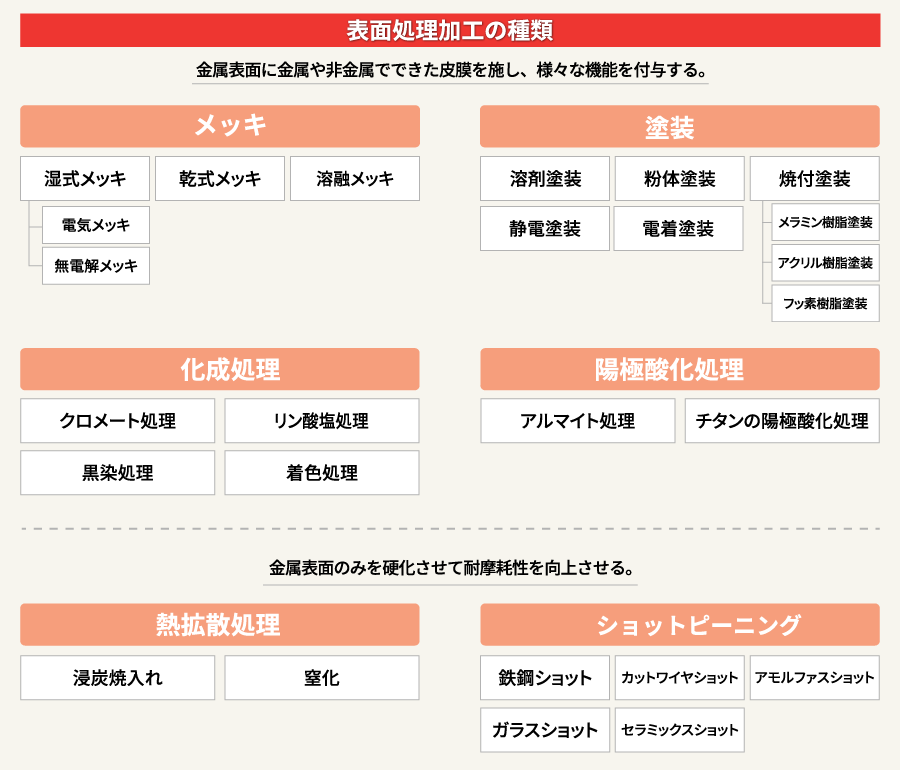

表面処理加工は、電気・化学・熱・物理的作用を利用して、基盤材料表面に加工処理を行います。その方法や種類は様々ありますが、大きく分けて6つに大別されます。

表面処理の種類を、金属皮膜・あるいは非金属皮膜を金属表面に施す「めっき」「化成処理」「陽極酸化処理」「塗装」、加工物の金属表面を効果させる「浸炭・窒化」「ショットピーニング」に分けて解説します。

メッキ

メッキとは、金属表面に母材とは異なる金属皮膜を施して、装飾性・耐食性・耐熱性・摩耗性などの機能を付与することです。表面の皮膜になる金属は、銅、ニッケル、クロム、亜鉛およびこれらの合金などが代表的ですが、メッキする金属を単体で施す「単金属めっき」、ニッケル合金や鍚合金などの「合金めっき」、めっき皮膜中に微粒子を分散共析させた「複合めっき」の3種類があります。

メッキは、塗布されたメッキ金属が母材の金属と金属結合しているので、剝がれにくいのが特徴で、長期的に機能を保持することができます。また、金属が溶けた液体に浸透させて塗布することで、素材表面の原子レベルの凹凸にも入り込み、均一にメッキすることが可能ですので、複雑な形の製品にも向いています。加工ムラも生じにくく、メッキ金属の種類によっては皮膜を薄くすることも可能で、下地の色見を反映して多様な色彩や金属光沢が表現できます。

デメリットとしては、塗装と比較すると、加工工程が多く時間がかかるため納期が遅くなる可能性があります。また、設備が大がかりで工場内でしかメッキすることができないので、現場での塗布を施す場合には向いていません。そして一部のメッキが剥がれてしまった場合、一部だけメッキしたり、その上からメッキし直すことができたいため、メッキを塗布し直しをする際には一度全てのメッキを剥がしてから行う手間がかかります。

メッキの方法による種類

メッキの方法は、「湿式メッキ」、「乾式メッキ」、「溶融メッキ」の3つに大別されます。

湿式メッキ

湿式メッキは、金属イオンを含む溶液中で行う方法で、「電気めっき」と「無電解めっき」の2種類があります。

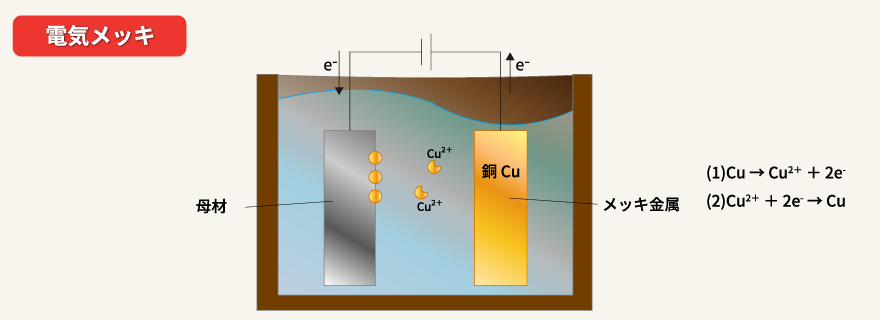

電気メッキ(電解メッキ)

電気めっきは、電気分解による金属の析出を利用したメッキのことです。メッキしようとする金属のイオンを含む溶液内に、母材を陰極、メッキ金属を陽極として設置して電流を流すことで、母材の表面に金属イオンから還元された金属が析出してメッキ皮膜が形成されます。

電気を通すものでないと使用できませんので、注意が必要です。

無電解メッキ

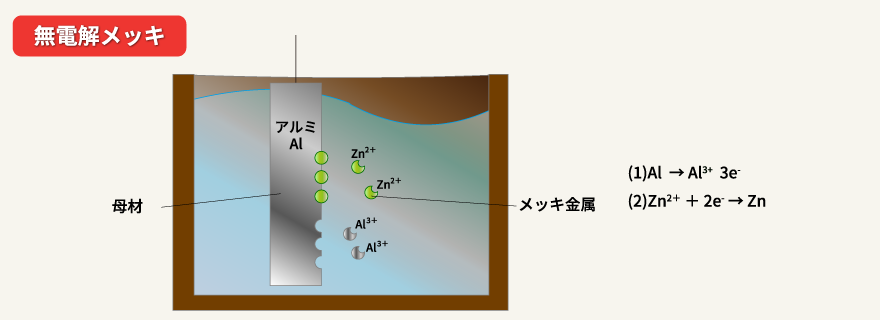

無電解メッキは電流を使用せず、化学反応によって皮膜を形成する方法で、置換メッキと還元メッキの2種類があります。

置換メッキの場合は、母材を金属イオンを含んだ溶液に浸漬すると、母材の表面が融解して、その電子を金属イオンが受け取り、皮膜として析出します。母材の表面をメッキが覆ってしまうと、それ以上溶解が進まないため、メッキが析出しなくなり、厚膜のメッキには向いていません。またメッキ金属よりも母材の方がイオン化傾向が大きく電子を放出しやすい場合にのみ有効です。

還元メッキは、還元剤が電子を放出することで、溶液中でイオンになっていたメッキ金属が母材の表面に析出します。ニッケルメッキや銅メッキを施す場合、メッキされた金属表面自体が、触媒となり連続的に還元剤の電子の放出反応が進むため、厚膜を形成することができます。

乾式メッキ

乾式メッキは、大気圧よりも低い圧力下、もしくは真空中で母材の金属表面に酸化物・窒化物などの無機化合物の薄膜を形成させる方法のことで、「ドライプロセス」とも呼ばれます。金属をガス化させて皮膜を生成するため、湿式メッキと比較して大がかりな装置が必要となります。

乾式メッキは、「物理気相成長法(PVD)」と「化学気相成長法(CVD)」に分かれます。物理気相成長法は、減圧された蒸着釜内で、メッキ金属を熱もしくはプラズマのエネルギーを用いて気化させて、母材の表面に堆積させることで、薄膜を形成します。「蒸着法(VD)」「イオンプレーティング法(IP)」「スパッタリング法」などが該当します。

一方、化学蒸着は、メッキしたい金属の元素を含む複数のガスを用いて、熱や光、プラズマなどのエネルギーによって励起、分解させて、母材の表面で吸着させ化学反応を経て堆積させる方法です。反応ガスの組み合わせによって多様な皮膜が得られます。「プラズマCVD(P-CVD)」「熱CVD」「有機金属CVD」「光CVD」などが該当します。

溶融メッキ

溶融メッキは、溶融金属中に母材を浸漬してメッキする方法で、メッキ槽に浸けることから、「ドブ漬け」や「テンプラ」と呼ばれています。他のメッキ方法と比較して、母材と金属皮膜の間に合金層ができることから、密着性と耐食性が格段に高くなっています。

溶融メッキは、面積の大きい物や重量物の防食性を上げる用途に適しています。特に構造物への亜鉛溶融メッキの防食性は、数十年保持されるとされており、メンテナンスを頻繁に行う必要がなく、街頭ポールなどに多く使用されています。

メッキ金属による種類

メッキ金属によっても得られる効果や、見た目などの特徴が異なります。ここでは代表的なメッキ金属についてご紹介します。

クロムメッキ

クロムが使用されているクロムメッキは、耐久性・耐候性に優れ、硬度が高いのが特徴です。水道の蛇口や自転車のチェーンなど水によく触れる場所での錆び防止によく使用されているメッキ加工です。

クロムは空気中の酸素と結びつき、表面に瞬時に酸化皮膜を形成するという特性があり、皮膜が傷ついてしまっても空気中であれば再生が可能です。またこの皮膜によって覆われているため、錆びを防ぐことができ、これらのことから耐食性の高さに繋がっています。また、塩化物以外の酸には反応しにくいため、耐薬品性にも優れています。

クロムメッキは、大きく分けて装飾クロムメッキ、硬質クロムメッキと、黒クロムメッキに分かれます。

装飾クロムメッキ

装飾クロムメッキは、耐食性と装飾性を上げるために施されます。皮膜の厚みは、一般的に0.1μm~0.5μm程度と薄くなります。仕上がり面は、シルバーで青みの光が輝き、無数の小さな穴が空いています。主に水道の蛇口やな住宅関連資材、自動車部品など水によく触れる場所での錆び防止によく使用されているメッキ加工です。

硬質クロムメッキ

硬質クロムメッキは、その名の通り皮膜が硬いのが特徴で、電気メッキによって施されます。硬度は、Hv850~1000以上で、電気メッキの中で最も硬度が高いとされているメッキ方法です。そのため耐摩耗性に優れ、摺動性も良いことから、機械部品に多く使われています。

すべり性や離型性にも優れており、金属加工で使用する各種の金型から製品を取り外しやすくするために役立ちます。

黒クロムメッキ

黒クロムメッキは、表面が特有の真っ黒な漆黒調に仕上がるクロムメッキで、装飾や光学など様々な部品に使用されています。電気メッキによって、鉄・ステンレスを中心に加工しますが、加工方法によってはアルミにも施すことができます。

耐食性・耐摩耗性に優れていることに加えて反射防止、防眩性、熱吸収性、耐熱性も高いので、民生機器の放熱部品、光学部品の外装、各種機械部品によく使用されています。密着性が良いことから、塗装の下地にも用いられています。

ニッケルメッキ

ニッケルメッキは、母材の表面にニッケルをメッキ加工したもので、光沢や耐食性、耐熱性に優れているのが特徴です。ニッケルメッキの表面は、変色しにくいのが特徴で、鏡面のような質感を生み出すこともできます。このことから、美観性を向上させるために使用されることが多いです。

ニッケルメッキは、耐熱性に優れていて400℃までは変色しないという特性を生かして、自動車のディスクブレーキや、ピストン、シャフトなどに利用されています。

一般的なメッキでは、メッキと母材の間で分子による拡散が起こってしまいますが、ニッケルメッキは分子の拡散を防ぐ効果があるので、メッキの効果が損なわれずに済みます。金メッキや銀メッキの下地として使用されることがも多く、下層メッキ材料が上層に拡散するのも防ぎます。

またニッケルにリンを含有させると、耐食性も向上させることができ、ニッケル-リンメッキ加工は、錆びやすい金属素材を腐食から守るために用いられます。

ニッケルメッキは加工方法によって、「無電解ニッケルメッキ」と「電解ニッケルメッキ」に分かれます。

無電解ニッケルメッキ

電気を使用せずメッキ加工を施す処理のことを、「無電解ニッケルメッキ」といいます。次亜リン酸塩を還元材として、ニッケルイオンを還元して、母材の表面にニッケルを析出させます。析出したニッケルが触媒となり、反応を進行させることができるので、自己触媒型メッキと呼ばれます。

無電解ニッケルメッキは、電気を使用しないため外部電源を必要としません。また、電流分布の影響を受けないため、メッキの厚さが均一になり、複雑な形状の部品にも対応できます。皮膜は、断面に層状の構造を持つため、ピンホールが少なくなるのが特徴です。

加工上のデメリットは、浴組成の変動が大きく管理が難しい、浴温度が90℃前後と高温となるため、母材の種類によっては熱の影響を受けてしまうという点です。また、電気ニッケルメッキに比べて材料費が高く、メッキ析出速度が遅いので加工コストも高額になります。

電解ニッケルメッキ

電解ニッケルメッキ(電気ニッケルメッキ)は、ニッケルイオンを含む水溶液の中に母材を入れて通電し、母材の表面にニッケルの皮膜を析出させます。

電解ニッケルメッキの表面は、光沢があり滑らかなので装飾目的でもよく使用されています。皮膜中のニッケル含有率が、無電解の場合は90%前後であるのに対して、99.8%以上がニッケルでできているので、純ニッケルによるメッキとも呼べます。

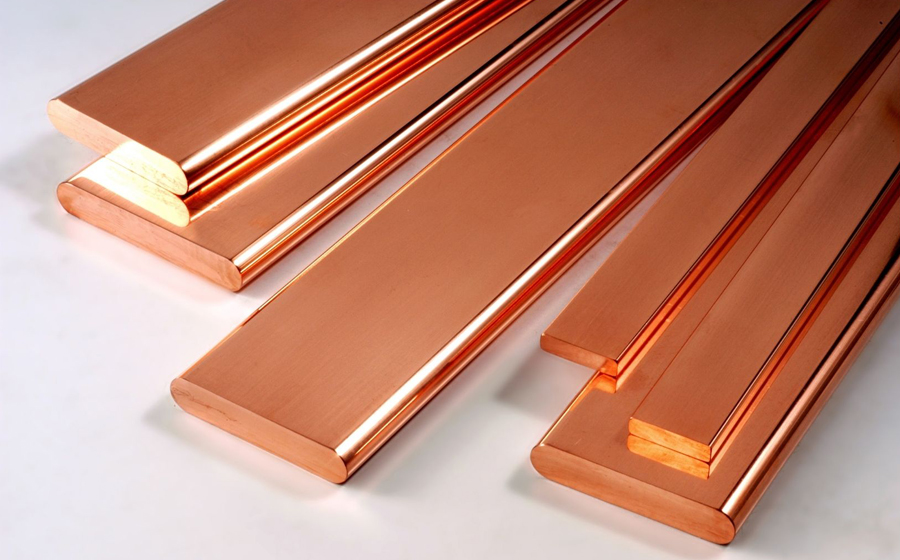

銅メッキ

銅メッキは、赤褐色の美しい外観を持ったメッキで、変色しやすいため、下地として使用されることが多いメッキです。熱伝導性、電気伝導性に優れているという銅の特性を生かして、プリント基盤など電子機器の部品にも利用されています。

銅メッキは、電気メッキにより行われ、溶液中のpHによって、種類が分かれます。

硫酸銅浴

酸性の溶液に浸ける硫酸銅浴は、レベリング性が高く非常に美しい光沢が得られます。電流効率が良く、短時間でメッキ皮膜が形成することが可能です。溶液が酸性なので、腐食性が高く、鉄・亜鉛ダイカストなどの母材に銅が置換析出するので、直接メッキができない、均一電着性がシアン化銅浴に及ばないなどのデメリットがあります。

シアン化銅浴(青化銅浴)

アルカリ性のシアン化銅浴は、シアン化銅錯イオンと、過剰の遊離シアン化アルカリを含む液から電着されます。酸性浴と比較して、高い過電圧のもとでメッキさせるため、緻密なメッキ層が得られ、均一電着性に優れています。複雑な形状の製品や、ピンホールなどの素材欠陥の内部までメッキが良くつくため、母材の表面の密着をよくするための下地メッキ(ストライクメッキ)としても多く利用されています。

また、硫酸銅浴と違い、置換析出は起こらないため、鉄・亜鉛ダイカストなどの母材の上に直接メッキができます。有害なシアン化合物を多量に含んでいるため、郊外防止等の面からは好ましくないとされています。

ピロリン酸銅浴

弱アルカリ性のピロリン酸銅浴は、シアン化銅メッキに対して、無害浴として開発されました。pHは、8~9の弱アルカリ性の溶液なので、浸食性が小さくなっています。

硫酸銅浴めっきよりも、抗張力や均一電着性に優れ、メッキ膜の表面がなめらかであるため、電鋳や鉄鋼の浸炭防止に用いられています。

亜鉛メッキ

亜鉛メッキは、主に耐食性を上げるために施されるメッキであり、青みを帯びた銀白色の表面が特徴です。

亜鉛メッキ皮膜は、万が一傷が発生しても、母材が錆びる前に亜鉛が溶け出して、再度母材を覆います。この特徴を「犠牲陽極作用」「犠牲防食」と呼び、亜鉛が錆びに強いとされる理由です。トタンと呼ばれる亜鉛メッキされた鉄板や、街頭ポールの防錆用亜鉛メッキに応用されています。

一般的に亜鉛メッキは、後処理として防錆機能を高めるために、三価化クロメートやユニクロなどの化成処理が施されます。この化成処理により、耐食性の向上に加えて色も美しくなるため、装飾目的で用いられる場合もあります。

亜鉛メッキは、メッキ加工の方法によって「電気亜鉛メッキ」と「溶融亜鉛メッキ」の2種類に分類されます。

電気亜鉛メッキ

電気亜鉛メッキは、電流を利用して母材の表面に亜鉛を析出させて、皮膜を得る方法で、均一で精度の良いメッキが可能です。膜の厚みは約2~25μmmと非常に薄く、主に屋内製品の装飾用のメッキとして用いられます。

溶融亜鉛メッキ

溶融亜鉛メッキとは、450℃程度の溶解した亜鉛メッキ槽に、製品を浸漬して冷却する方法で、大きな製品や製品の影になる部分へのメッキが可能です。皮膜の厚みは、約50~100μmmと電気亜鉛メッキと比較して厚い分、防錆力も高くなり、屋外で50年、海沿いであっても10年の耐久性があるとされています。母材と皮膜との結合も強いため、剥離しにくく密着性が高いのが特徴です。また、塗装との密着性が良く、クロメート処理を施さず、そのまま塗装処理を施すことができます。

塗装

塗装は、金属表面に塗料を塗って、塗膜を形成させる表面処理加工です。見た目を美しくしたり、金属表面の機能性を向上させる皮膜を形成するという点では、メッキと同じですが、塗布されるのは金属ではなく、樹脂を主原料とした、硬化剤、顔料、添加材、溶剤が混ざった塗料です。またメッキに比べると、作業環境の準備が容易であるため、加工工場だけでなく、現場で加工を行うことも可能です。

塗装の種類は、塗布の方法によって「溶剤塗装」「焼付塗装」「粉体塗装」「静電塗装」「電着塗装」に分かれます。

溶剤塗装

溶剤塗装は最も一般的な塗装の方法で、シンナーなどの有機溶剤に樹脂や顔料などを混ぜた塗料を、ハケやスプレー、ローラーなどで塗布し、その後自然乾燥もしくは焼付を行い母材をコーティングする方法です。

溶剤塗料には種類が豊富にあり、塗り方も自由に変えられることから汎用性が高く、幅広く用いられています。粉体塗装など、他の塗装方法と組み合わせることも可能です。

また、塗料自体も比較的安価なため、他の塗装方法に比べると安価に塗装できるというメリットがあります。ただし、塗料に中毒性や大気汚染の危険性があるため、保護具の着用や換気設備を整えるといった対策が必須になります。

焼付塗装

焼付塗装は、塗料を揮発させて吹き付けた後に、100℃~200℃に加熱して皮膜を焼き付け、硬化させる塗装方法です。塗膜の密着性が高く、耐久年数は塗料によって異なりますが、約4年~20年性能を保つことができます。

焼付塗装は、塗料の種類によってさらに「メラミン樹脂焼付塗装」「アクリル樹脂焼付塗装」「フッ素樹脂焼付塗装」に分かれます。

メラミン樹脂塗装

メラミン樹脂は、耐水性や耐摩耗性、耐衝撃性を持っており、そこに付着性や耐久性に優れたアルギド樹脂を合成して多くの機能性を向上させる塗装が「メラミン樹脂塗装」です。

平均以上の耐久性・耐薬品性・耐摩耗性があり、ツヤの加減を自由に調整することができます。低温かつ短時間で焼き付けることができ、比較的塗料が安価であることから、汎用的に用いられています。一方で紫外線に弱く、耐候性は劣るため屋内で使用するラックや電子機器などに最適です。

アクリル樹脂塗装

アクリル樹脂が持つ透明性や、耐衝撃性の高さを生かして塗装にも用いられており、金属製品の光沢を美しく見せたり、硬度を高める効果があります。耐油性や耐熱性にも優れており、メラミン塗装よりも耐候性や耐薬品にも優れます。屋外の使用にも対応できるため、自動販売機や自動車、電車部品などに用いられています。またメラミン塗装と比較して長持ちするため、塗り直しのコストがかからない点がメリットです。

乾燥を行う際には140℃以上の高温下で行う必要があり、取り扱いが難しく取り扱っていない加工工場もあります。

フッ素樹脂塗装

フッ素樹脂は、フッ素原子と炭素原子が強く結合しているフッ素樹脂を含んでおり、紫外線や雨の影響を受けにくく、アクリル樹脂よりも高い耐候性を持っています。また耐熱性、耐薬品性に優れており、汚れを弾くといった特徴があります。

屋外での使用にも耐え、高層ビルなどの建造物、消火器などにも使用されています。他の塗料よりも高価ですが、長期間の耐用が可能であるため、塗り替えのコストがかかりにくく、長い目でみるとコストパフォーマンスが高くなります。

粉体塗装

粉体塗装は、樹脂や顔料、添加剤などを細かい粉体に砕き、静電気によって材料に付着させた後、高温で焼付乾燥することで塗膜を形成する方法です。形成される塗膜が厚いため、強度も強靭で長期的に防錆などの性能を保持できます。

他の塗装方法に比べると、1回の塗装でムラの少ない厚い塗膜を得やすいという特徴があります。このため薄く塗り重ねる塗装と比較して塗料の量が少なくて済むので経済的です。また有機溶剤を使用しないので、比較的塗料自体も安価になります。

一方で粉体塗装には、細やかな調色対応が求められる少量多品種の塗装には向いていません。また工程が長く、繊細な作業が求められるため、短い納期にも対応できない可能性があります。

静電塗装

静電塗装は、塗料の微粒子を負に帯電させて、母材をアースして正極とし、直接高電圧をかけて両極に静電界をつくり、塗装する方法です。静電スプレーガンを使用して噴出させた塗料の微粒子は、静電気によって母材に引き寄せられるため、飛散が少なく効率的に塗料を付着させることができます。

静電塗装の仕上がりは、気泡がなく美しいのが特徴で、動車の車体や家電製品、OA機器などの塗装方法として活用されています。

電着塗装

電着塗装は、塗料が入った液中に材料を入れて電気を流すことで、塗料を材料に付着させて塗膜を形成する塗装方法です。母材を陽極、電極を陰極として通電する場合は「アニオン電着塗装」、反対に母材を陰極、電極を陽極として通電する場合は、「カチオン電着塗装」と呼んでいます。一般的に、カチオン電着塗装はアルミ向き、アニオン電着塗装は、鉄材向きとされています。

電気化学を利用しており、めっきとよく似た塗装方法となっています。複雑な形状であっても均一な塗膜が得られることや、膜厚の管理が容易であること、塗装ロスがほとんどないこと、環境に良いことが長所として挙げられます。

一方で、設備や塗装にかかるコストが高いため、小ロット生産には不向きであり、大量生産の場合に用いられます。塗料の変更が柔軟にできないことや、母材が導電性のあるものに限られるといった制約もあります。

化成処理

化成処理とは、金属の表面に化学変化を起こして、母材とは異なる皮膜を生成させる表面処理加工です。主な目的は、金属素材の耐食性・装飾性の向上、塑性加工時の潤滑性付与、塗装の下地処理などです。

メッキや塗装とも似ていますが、化成処理の場合は、母材の表面の金属原子を化学反応させて、母材の金属の化合物で皮膜を形成しています。

化成処理の方法は、溶液の塗布や浸漬のため簡便で、処理温度も100℃前後で扱いやすいことが特徴です。化成処理を大別すると「クロメート処理」「リン酸塩処理」「黒染め処理」「着色処理」の4種類に分かれます。

クロメート処理

クロメート処理は、クロム酸化合物を含有する溶液に金属を浸浸し、金属表面にクロム系酸化物や水和物の皮膜を生成させる化成処理です。生成される皮膜は「クロメート皮膜」とも呼ばれます。

クロメート皮膜は、0.3μm程度で非常に薄いですが、自己修復性を有しているため、耐食性に優れています。耐食性や色見を調整する用途で、亜鉛メッキの仕上げに良く使用されています。

これまでは有害な六価クロムを含有する溶液を使用することが主流でしたが、最近は無害な三価クロム化成処理やクロムフリー化成処理への転換が進められています。

リン酸塩処理

リン酸塩処理は、リン酸を含有する溶液に金属を浸漬し、金属表面にリン酸系の化合物皮膜を生成させる化成処理です。リン酸処理によって、金属の耐食性を塗装に劣らないほど向上させることができ、軽度の加工バリを除去することも可能です。塗膜の密着性が上がり剥がれにくくなったり、潤滑性付与して引抜・押出などの金属加工を容易にする効果があります。

りん酸塩処理を、本格的に発展させたパーカー兄弟の名前をとって「パーカーライジング」や「パーカー処理」と呼ぶこともあります。

黒染処理

黒染処理とは、濃度の濃いアルカリ溶液を煮沸し、鉄の表面に化学変化を起こすことによって「黒サビ」とよばれる四酸化三鉄の皮膜をつくり、母材を錆びから守ります。また美しい黒い光沢の表面が得られるため、デザイン重視の製品にも用いられます。

防錆硬化に加えて、耐熱性・耐摩耗性・潤滑性も向上させることができ、塗装やメッキよりも加工費用が安いので、とてもコストパフォーマンスが高い表面処理といえます。

黒染め処理は、「フェルマイト」「四三酸化鉄処理」「SOB」「BK」「アルカリ黒色処理」「ブルーイング」と呼ばれる場合もあります。

着色処理

その他の酸化物や硫化物を生成させて色を付ける化成処理を着色処理として分類します。金属の表面に形成される酸化皮膜は、酸化物自体の色調やその厚みによる干渉効果により、様々な色調を作り出すことが可能なので、金属製品の着色に用いられています。代表的な着色処理には、「モリブデン酸系皮膜」「タングステン酸系皮膜」「タンニン酸系皮膜」「ジルコニウム系皮膜」「バナジン酸系皮膜」などがあります。

陽極酸化処理

陽極酸化処理は、母材を陽極、カーボンや鉛を陰極として電解液中で電解処理し、金属表面に酸化皮膜を生成させる方法です。この酸化皮膜によって耐食性、意匠性を付与することができます。

アルミニウムやチタンの表面処理加工として広く用いられており、アルミニウムの陽極酸化処理は「アルマイト」と呼ばれています。

アルマイト処理

アルミニウムを陽極酸化処理すると、アルミニウム表面に大気中で生成する自然酸化皮膜より厚くて多孔質な酸化皮膜が得られます。この酸化皮膜は「アルマイト」と呼ばれ、電気絶縁性が高く、耐食性、耐摩耗性に優れています。

アルマイト形成時に使用される溶液は、硫酸、シュウ酸、リン酸、クロム酸など様々で、溶液の種類によって皮膜の細孔の構造が変わります。

チタンの陽極酸化処理

陽極酸化処理はアルマイト処理に限った方法ではなく、チタンの表面処理としても利用されています。

チタンをリン酸などの電解溶液中で、陽極として電解処理すると、チタン表面に酸化皮膜が形成され、その皮膜の厚さによって鮮やかな干渉色が得られます。

陽極酸化処理の際に与える電圧と皮膜の厚さが比例し、青色、黄色、紫色、緑色、桃色に変化します。この色彩を利用して、高層ビルのカーテンウォールや、屋根材・モニュメントに利用されています。

浸炭焼入れ・窒化

表面処理加工の中には、表面のみを硬くして耐摩耗性とじん性を両立させる表面硬化処理があります。浸炭焼入れと窒化処理は、表面硬化処理の1つで金属部品の摺動部材や、金属加工用部品などに使用されています。

浸炭焼入れとは、低炭素鋼を炭素が供給される媒介中で、約900℃に加熱し、表面層の炭素濃度を高める浸炭の後に焼入れを行って表面を硬化させます。

一方、窒化処理は、アルミニウムやクロム、チタン、バナジウムを含有する鋼の表面に窒素を拡散・浸透させて、表面にアルミニウムやクロムの窒化物を形成し、硬化層を得る方法です。処理の方法は、アンモニアガスなどを利用し、母材の表面0.03~0.3mm程度の硬化層を形成させます。母材そのものの表面を化学変化させるため、寸法や重量の変化が小さく抑えられます。また焼入れと比較して加工温度が低いため、母材の変形を防ぎながら、耐摩耗性、耐疲労性、耐腐食性、耐熱性を向上させることができます。

炭素と窒素を合わせて侵入させる「浸炭窒化処理」もあります。

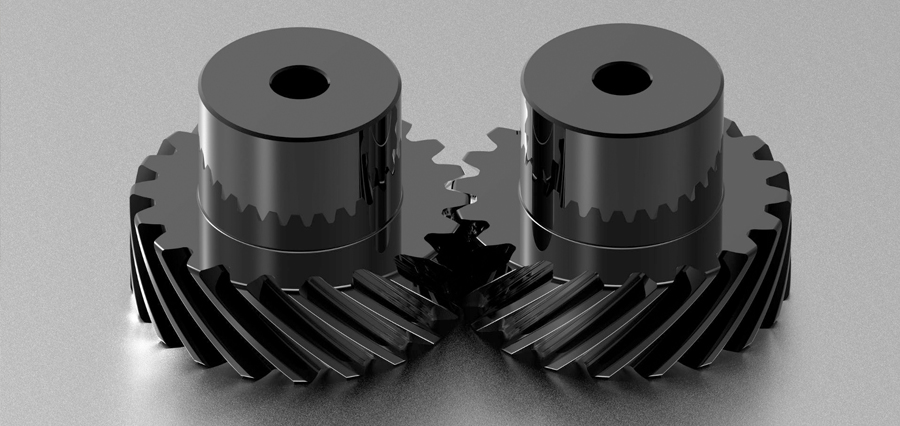

ショットピーニング

ショットピーニングも表面硬化処理の1つで、表面のみを硬化させる加工です。ショットと呼ばれる種々の材質・形状から異なる無数の投射材を金属表面に高速で衝突させて、金属表面の組成加工を利用して表面の硬度を向上させます。

ショットピーニングされた金属の表面は梨地状になり、金属表面の加工硬化や、金属表面への圧縮残留応力、凹凸を付与することができます。それによって、金属の疲労強度や耐摩耗性、耐応力腐食割れ性が向上します。この特徴から、主にばねや歯車など長時間連続して酷使させ、疲労が激しい金属部品に広く利用されています。

ショットピーニングと似た処理で、金属表面のバリや錆びを除去するショットブラスト(サンドブラスト)があります。ショットブラストは金属表面の錆びの進行を防ぎ、塗料を長持ちさせるために活用されており、ショットピーニングとは異なります。

表面処理加工の価格

表面処理をなるべく安価で仕上げたいという方も多いのではないでしょうか。比較的安く仕上げられる代表的な加工方法を紹介します。材質や使用環境によって、対応いたしかねる処理もありますので、一例としてご覧ください。また製品を複数製作する場合には、同時に表面処理を行うことによってコストダウンに繋がることがあります。

安価な表面処理(1) 黒染処理

黒色の光沢がある表面で、耐食性を高めたい場合には黒染メッキが安価であるためおすすめです。表面の厚さを精密にコントロールすることが難しいため、高い寸法精度が求められる製品には向いていません。また素材にも制限があり、鉄系の素材向けの表面処理ですので、アルミニウムには対応しておりません。ステンレスへの加工も可能ですが、加工業者によっては取り扱っていない場合があります。

安価な表面処理(2) 亜鉛メッキ

銀白色で光沢がある亜鉛メッキは、防錆効果が高く金属製品の腐食を防ぐことができますので、安価にサビに強い製品を製作したい場合によく利用されています。外観を美しくしたり、汚れを付きにくくしたり、塗装の密着性を高める効果もあり、非常にコストパフォーマンスに優れたメッキ加工と言えます。亜鉛めっきも鉄系の素材を中心とした加工ですが、加工方法によってはアルミニウムに施すことも可能です。

安価な表面処理(3) 電気ニッケルメッキ

耐食性や耐薬品性を高め、変色しにくいニッケルメッキも、比較的安価な表面処理として知られています。前述した黒染メッキや亜鉛メッキと比較して、ステンレスや幅広い種類の素材に直接施すことができるのが特徴です。しかし、メッキした部分をネジなどで留めるとメッキ割れが生じる場合がありますで、ネジなどを使用する場所には向いていません。同じニッケルメッキでも、無電解のニッケルメッキは、電気ニッケルよりも材料費や薬剤の単価が高く、高額になる傾向がありますので注意が必要です。

安価な表面処理(4) メラミン樹脂焼付塗装

メラミン樹脂塗装の焼き付けは、一般的にアクリル樹脂焼付塗装などと比較して、安価で簡単に施すことができるため幅広く使用されています。また発色が良くカラーバリエーションが豊富ですので、製品にお好きな色を付けたい場合に最適ですが、耐候性がやや劣るため主に屋内使用の製品に限られます。

安価な表面処理(5) 塗装全般

一般的に塗装はメッキよりも安価に仕上げられるとされています。塗装に使用する塗料が、めっき金属よりも安価で、加工工程も少ないため加工賃も抑えられます。

しかし、メッキはメッキ金属が母材の金属と金属結合しているので、結びつきが強くなるのに対して、塗装は上から塗布しているだけなので剥がれやすくなります。そのため、長期的に保つことが難しく、定期的に塗り直しを行うメンテナンスコストを考慮する必要があります。

表面処理加工依頼時の注意点

表面処理の方法が適切でない場合、「納入した製品の質感が求めていたものとは異なっていた」、「すぐに表面が露出してしまった」などの問題が生じることもあります。特に構造材として使用する素材がさびてしまうと、想定していた耐久年数より早く劣化してしまいますので、表面処理を依頼する際には、以下の点に注意してください。

材料との相性

1番は加工する材料と、表面処理の相性です。3つに分けて解説します。

金属素材の種類との相性

金属素材の種類と利用したい表面処理の相性は、本来得られる効果が発揮できるどうかに大きく関わります。まずは、素材と利用したい表面処理の相性が大切です。例えば、電気を通さない金属に電気メッキを施すことは不可能であったり、熱処理・焼入れした鉄鋼に黒染め加工をすると、黒ではなく茶色になったりする場合がありますので注意が必要です。

金属表面の状態

また、材料だけではなく表面の状態も大きく関わります。表面が油脂類やさびなどどで汚れている場合は、表面処理の妨げになったり、剥がれの原因になる場合があるため、前処理によって素地とは異なる付着物を除去する必要があります。表面の粗さに関しては、塗装のように粗い方が良い場合と、PVDのように滑らかな方が良い場合に分かれます。

製品の寸法や形状

製品の寸法や形状も、表面処理との相性があります。亜鉛メッキやクロムメッキなどの電気メッキは、複雑な形状の製品に均一に加工をすることは難しいとされています。

使用する場所

製品の使用環境に合わせて表面処理を選定することが必要です。使用環境とは、屋内、もしくは屋外で使用するのかや、海に近いか、水中や海中で使用するかなどのことです。屋外で使用したり、水中で使用する場合は水の影響によって、錆びやすくなりますので、より高い防錆性が必要です。また酸化条件下や、高温条件下ではメッキが剥がれたり、軟化する可能性がありますので、金属加工業者に使用環境を伝えた上で表面処理の依頼を行うことをおすすめします。

表面処理による劣化

表面処理を施すときの処理温度が高い場合、材料の種類によっては材料自体が、軟化したり、脆くなったり、変形する場合があります。表面処理を行った直後は、問題がなくても経年劣化してしまう場合がありますので、メンテナンスも含めて考慮する必要があります。

費用対効果とメンテナンス

表面処理を施すことで、錆びにも強くなり耐久性も上がりますが、当然費用がかかります。かかる費用と効果を比較してコスト面で過剰品質にならないかを確認する必要があります。またメンテナンスを定期的に必要とする場合にも、費用対効果の検討が必要になります。

表面処理加工のご依頼について

メタルGOでは、1点からオーダーメイド品の注文を承っております。成形から表面処理加工まで一貫して対応しておりますので、お問い合わせフォームからお問い合わせください。