こちらの豆知識では、研磨加工の工程や種類について解説しています。研磨加工には、代表的な砥石を使用する方法や、ラッピング研磨、バレル研磨などさまざまな種類がありますので、違いを比較してください。

研磨加工とは

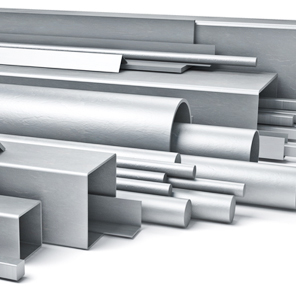

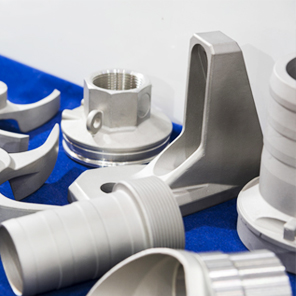

研磨加工とは、金属製品の表面を細かく削って表面をなめらかにする作業で、金属加工の最終工程で施されます。主な目的は、鏡面のようなつやのある面をつくることですが、正確なサイズを厳守しなければならない製品の表面をミクロン単位で調整したり、サビや汚れの付着防止などにも活用されています。そのことから研磨加工は、自動車・航空機・工作機械・半導体などの分野で、サイズの精密性が求められる部品や、美しい外観と凹凸がない表面が重要視される内装・外装に用いられています。

研磨加工の工程

研磨加工の工程は、「下地」「ならし」「つや出し」「鏡面仕上げ」の4つがあります。

(1)下地

大きな凹凸と異物を取り除く

まず目の粗い砥石を用いて、加工物表面の大きな凹凸や異物を取り除きます。番手が小さく目の粗い砥石を使用して、まずは寸法を気にせずに大まかに削る作業です。しかしこの工程は最終的な仕上がりを大きく左右しますので、しっかり行う必要があります。

(2)ならし

下地で削った表面をならす

下地で大まかに平らになった表面を、番手が高く目の細かい砥石を使用してならしていきます。この工程が終わると加工物の表面は、ほとんど平らになっています。

(3)つや出し

つやが出るように細かく削る

ならしの工程よりもさらに目の細かい砥石を使用して、表面の汚れを取り除きつやが出るまで磨きます。この後の鏡面仕上げの前処理段階として重要な工程です。

(4)鏡面仕上げ

鏡のような表面をつくる

番数が高く目が細かい砥石で研磨して、鏡のように研磨する工程です。このように番数を少しずつ上げることにより、よりなめらかで光沢のある仕上げを行うことができます。砥石ではなく布などの柔らかい素材に研磨剤つけて削るバフ仕上げが用いられる場合もあります。

研磨加工の種類

研磨加工には代表的な砥石を使用する砥石研磨のほかにも、さまざまな種類があります。加工物の材質や形状、また製品の表面をどのように仕上げたいかによって、選定する必要があります。コスト面にも関わりますので、ご予算や製作量に合わせて選択してください。

砥石研磨

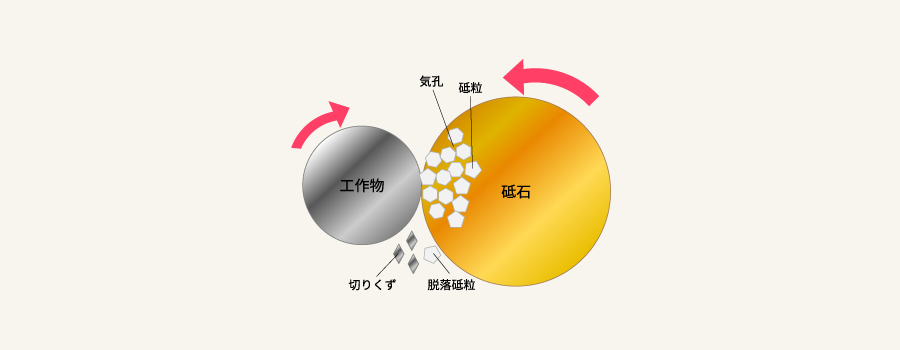

高速で回転する砥石に加工物を当てることにより、表面を削って磨く方法です。砥石は一つ一つが刃として作用する小さな砥粒と結合剤でできており、隙間には気孔が存在します。気孔は、切り屑を取り除くために必要で、加工点付近に発生する熱を大気中に放出させる役割もあります。

砥石の表面は、刃として働く砥粒が加工物を削りながら損耗・脱落して、その下の砥粒がまた表面に出てくることで、継続した研削を行うことができます。

研磨機はサンダーやグラインダーなどが用いられ、日本刀や包丁を砥石で研ぐことも砥石研磨にあたります。

ラッピング研磨

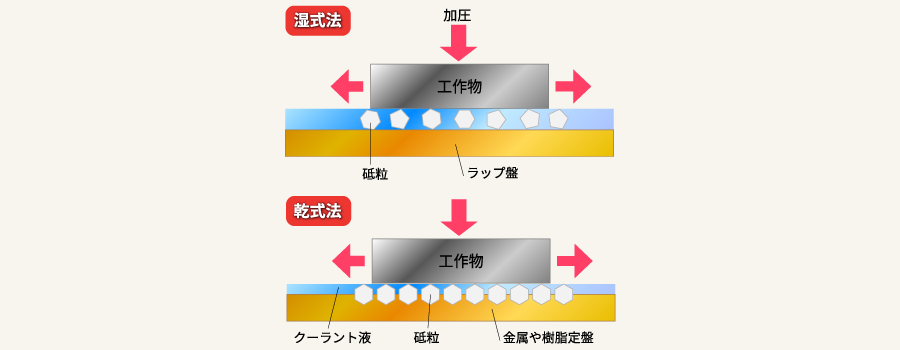

ラップ盤と呼ばれる平面の台の上に加工物を置き、ラップ盤と加工物の間に砥粒を含んだ研磨剤を挟み、加工物に上から圧力を加えてすり合わせることで研磨をする方法です。

砥石研磨と比較して加工能率は低いですが、操作が簡単でより精度の高い平らな鏡面が得られるため仕上げ加工として広く用いられています。研削削度が遅いため厚みを落としたい場合は、砥石研磨の方がおすすめです。

ラッピング研磨には、液体の研磨剤を流し入れる「湿式法(転がりラップ)」と、ラップ盤に砥粒が埋め込まれている「乾式法(滑りラップ)」があります。湿式ラッピングでは、砥粒が工作液中を動きながら研磨を行うため、加工量が多く仕上げ面はなし地状態となり、乾式法では仕上がりが光沢面になります

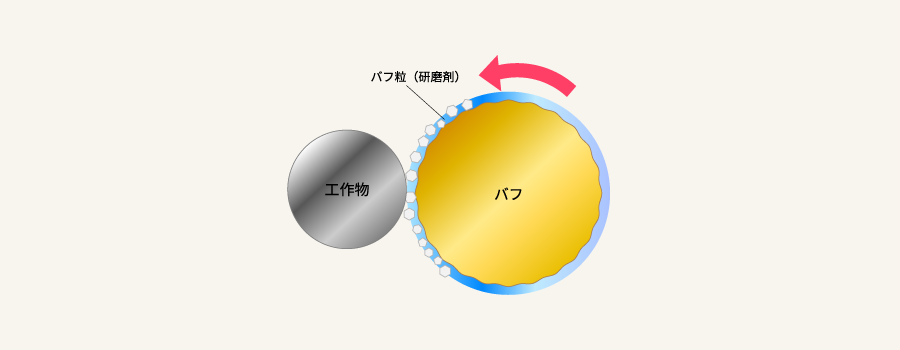

ポリシング研磨(バフ研磨)

「バフ」と呼ばれる布やフェルトで作られた柔らかい研磨工具に、「バフ粉」と呼ばれる研磨剤を付けて磨く研磨方法です。バフを高回転させながら、金属を押し当てる研磨方法ですので、磨く部分を調整することができます。またバフの素材や研磨剤の種類によって表面の粗さを調節できます。

ラッピング研磨よりもなめらかな表面を得られるのが特徴で、つや出しなど研磨の最終工程に用いられることが多い方法です。

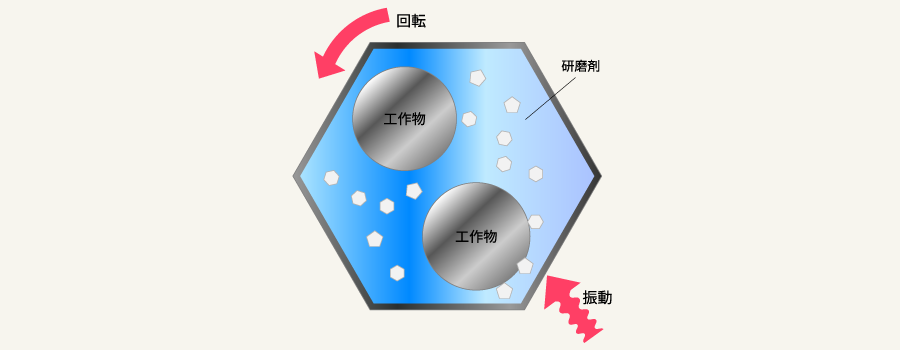

バレル研磨

大きな容器に加工物と研磨剤を投入して、振動または回転させることで、研磨を行う方法です。数が多い小物を同時に研磨する場合に最適です。

他の方法と比較して加工精度は精密ではありませんが、早く仕上げることができるため納期の短縮につながり、バリ取りによく使用されています。バレル研磨では、表面が硬貨して傷がつきにくくなる効果もあります。

研磨加工のご依頼

メタルGOでは、1点からオーダーメイドで金属加工を承っています。研磨加工のお見積りは、お気軽にお問い合わせフォームからお問い合わせください。